Постобработка SLA, DLP и LCD фотополимерных 3D моделей

Постобработка позволяет вам в полной мере использовать преимущества вашего 3D принтера. Соблюдение правильных подходов повысит качество и механические характеристики ваших отпечатков.

В этот статья рассмотрим различные методы для достижения наилучшего результата.

Техника безопасности

Фотополимерные смолы токсичны при неправильном обращении, поэтому следует избегать прямого контакта с кожей и попадания в область лица. Не аккуратное обращение может привести к неприятным последствия, поэтому убедитесь, что у вас есть свободная рабочая зона.

Что вам понадобится:

- Защитные очки

- Нитриловые перчатки

- Рабочее пространство

Если смола случайно попала на кожу, немедленно промойте ее водой с мылом. Не оставляйте следов смолы на предметах, которых вы касаетесь. Если фотополимер разлился, очистите поверхность загрязнённых предметов до того, как смола затвердеет, нужно помнить, что в обычном свете то же присутствует УФ-диапазон.

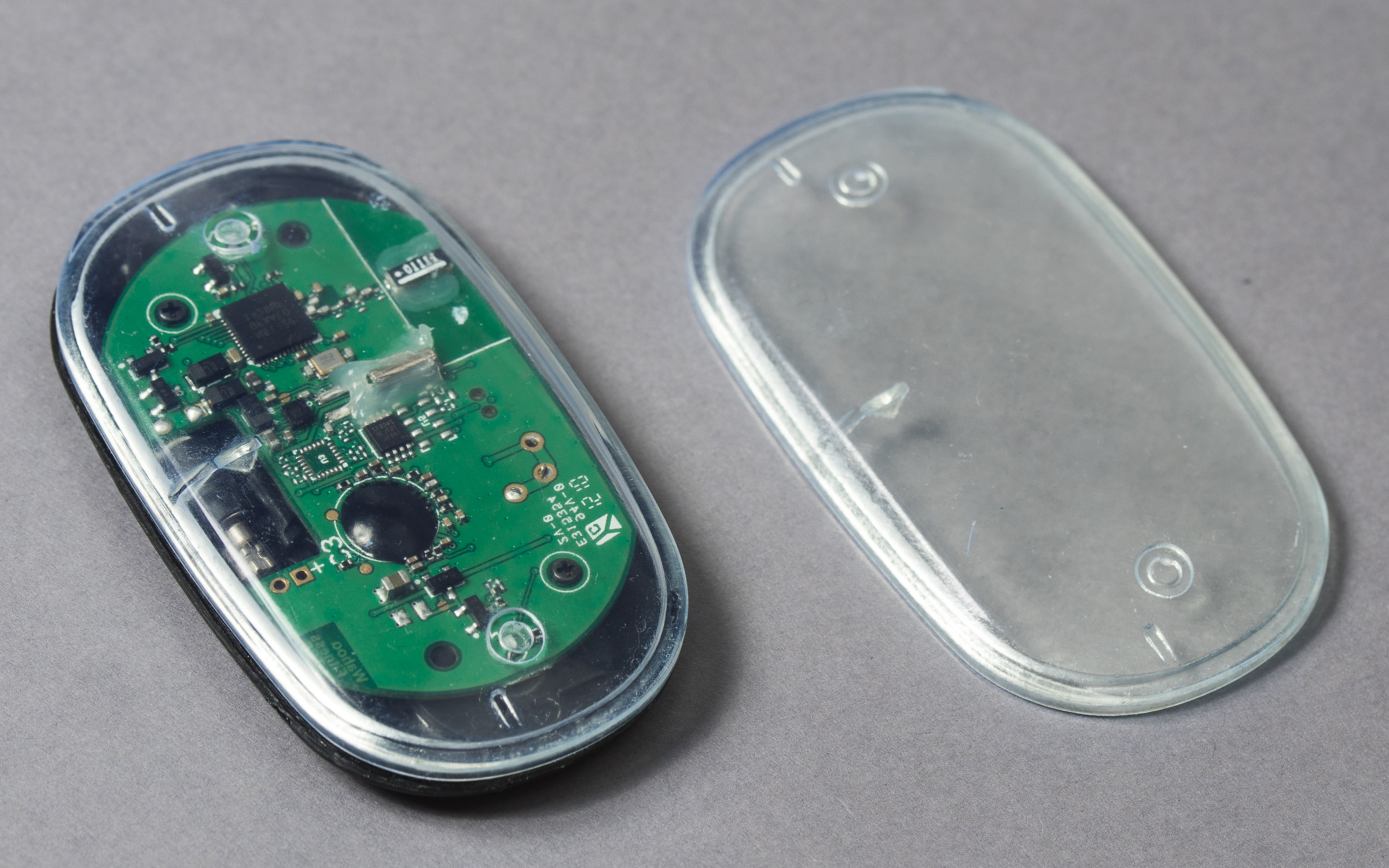

Шаг # 1: Промывка только что напечатанной 3D модели

Только что напечатанная 3D модель изъятая из 3D принтера покрыта не отверждённым фотополимером. Вам нужно как можно быстрее его смыть, прежде чем продолжать постобработку, в противном он затвердеет под действием естественного УФ-излучения и поверхность изделия будет некачественной.

Метод №1: Ультразвуковая ванна

Ультразвуковая ванна, как и для чистки ювелирных изделий, — это профессиональный способ чистки ваших отпечатков. Наполните ванну чистой жидкостью и оставьте на пару минут, это снимет тонкий слой не отверждённой смолы.

Метод 2: Ополаскивание

Если у вас нет ультразвуковой ванны, можно просто окунуть модель в ванну с IPA (изопропиловый спирт). Этот метод прост и быстр, но он не обеспечивает такой тщательной очистки, как ультразвуковая ванна.

Обратите внимание если вы использовали фотополимеры с добавление окрашивающих пигментов, промывайте изделия в разных растворах.

Шаг № 2: Удаление поддержек 3D модели

Затем удалите опорные конструкции в ручную или кусачками. Это можно сделать до или после отверждения модели под УФ-излучением, но будет проще сделать это до.

После удаления останутся небольшие бугорки. Это неизбежно, но это легко исправить с помощью наждачной бумаги.

Шаг # 3: Шлифовка напечатанной 3D модели

Обычная шлифовка мест присоединения опорных конструкций (поддержек)

Процесс: шлифуются только выступы опоры. Этот процесс подходит для плоских поверхностей. Поскольку поверхность шлифуется только на опорных выступах, общая геометрия деталей, как правило, не изменяется.

Плюсы

- Точность (дает геометрию, близкую к модели в САПР)

- В результате матовая поверхность скрывает недостатки

Минусы

- Может привести к образованию неровностей на той стороне, где находилась опора (из-за неравномерного шлифования)

- Неэстетична (особенно на прозрачной смоле)

Мокрая шлифовка

Процесс: Мокрая шлифовка обычно обеспечивает наиболее гладкую поверхность (в зависимости от использованных градуировок наждачной бумаги). На неподдерживаемой стороне модели необходимо отшлифовать только линии сборки. Обычно этого можно достичь с помощью одной наждачной бумаги высокой зернистости. Сторона с опорами более трудоемка, обычно требуется как минимум 4 градации наждачной бумаги. Поэтому рекомендуется размещать опоры на наименее видимой части модели. В зависимости от размещения опоры может наблюдаться некоторая потеря точности, поскольку часть материала удаляется в процессе шлифования.

Плюсы

- Отличная гладкая отделка

- Идеально подходит для сложной геометрии

- Лучшая подготовка поверхности под покраску

Минусы

- Более низкая точность на поддерживаемой стороне

- Вода, использованная при шлифовании, может привести к появлению белых / светлых пятен на отпечатке.

Обработка минеральным маслом

Процесс: Эта обработка похожа на шлифовку мокрым способом, за исключением слоя минерального масла, добавляемого после шлифования. Минеральное масло помогает скрыть белые / светлые пятна на модели, создавая красивую ровную поверхность. Эта отделка хорошо подходит для механических деталей, снижая трение и смазывая поверхность.

Плюсы

- Гладкая поверхность

Минусы

- Не подходит для деталей под покраску

Полировки до глянцевой поверхности

Процесс: Поверхность шлифуется наждачной бумагой повышенной зернистости (от 2000). Затем поверхность полируется полиролью. В результате получается максимально гладкая поверхность, но это требует очень много времени и возможно только на поверхностях, которые можно легко отшлифовать.

Эта обработка может не подходить для жестких и гибких смол.

Плюсы

- Глянцевая и гладкая поверхность

Минусы

- Трудоемкая обработка

- Невозможна для деталей со сложной геометрией

- Не подходит для инженерных фотополимеров

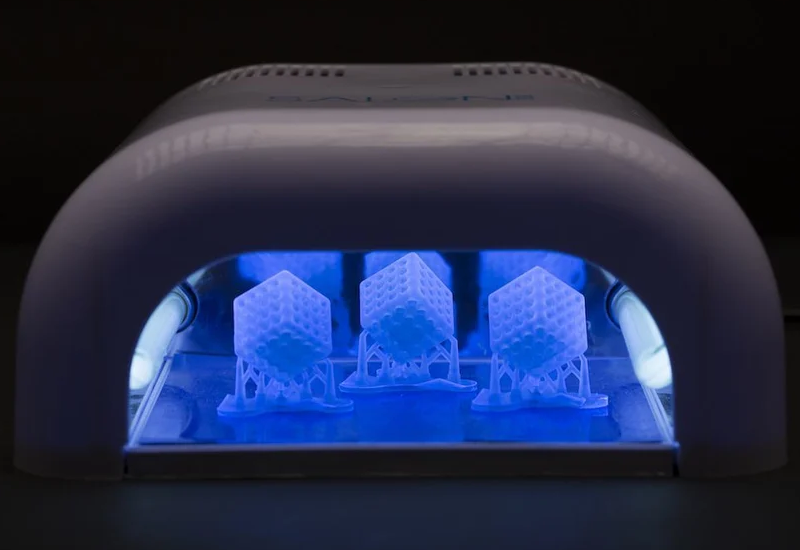

Шаг # 4: УФ отверждение модель на 3D принтере

Последний этап постобработки — это УФ-отверждение вашего отпечатка. Оно необходимо для многих функциональных смол, потому что этот процесс делает напечатанный 3D модели прочнее и полностью отвержденными.

Метод №1: Заводские камеры для УФ отверждения

Многие производители фотополимерных 3D принтеров, производят камеры для УФ отверждения. Они специально оптимизированы для производимых ими смол. Это необходимо для больших отпечатков в коммерческом и профессиональном использовании. Зачастую такие машины объединяют в себе промывочную станцию и УФ-отверждение.

Метод №2: Лампа для отверждения лака для ногтей

Это недорогой и доступный метод. Просто поместите его под лампу и оставьте на ночь. Использование поворотного стола может помочь получить более равномерную засветку.

Метод №3: Камера для УФ отверждения своими руками

Многие любители собирают свои собственные недорогие камеры для УФ отверждения. Это легко сделать, поместив ультрафиолетовую лампу в бокс, выложенный алюминиевой фольгой. Модель можно поместить на поворотный стол, чтобы получить ровную засветку.

Метод № 3: Солнце

Можно использовать солнечную энергию. Главный недостаток такого подхода, то что он требуется гораздо большего времени для получение приемлемого результата.

После выполнения данных процедур, смело можно приступать к грунтовке и покраске модели , гальванике или сразу использовать её по назначению.