Гибка и резка листового металла. Этапы проектирования, станки и технологии изготовления изделий из листового металла

В этой статье объясняется процесс изготовления изделий из листового металла, чем отличается прецизионное изготовление, основные преимущества и недостатки, а также его общие применения.

Как работает обработка листового металла?

Существует несколько различных способов формования изделий из листового металла, но все они делятся на две большие категории: листовой металл можно резать или формировать.

Поскольку существует множество различных способов резки и формовки листового металла, необходимо множество специальных инструментов, которые могут привести к увеличению затрат. Вот почему важно хорошо понимать различные доступные процессы изготовления листового металла для создания наиболее эффективной конструкции для конкретного применения.

Самая простая форма изготовления листового металла начинается с плоского металлического листа и 2D или 3D модели (обычно файла DXF или САПР/CAD). Этот файл послужит инструкцией по резке или формированию заготовки.

Это может быть простое сгибание, чтобы превратить его в металлический уголок или лазерная резка и сгибание по краям, чтобы например сделать панели корпуса компьютера. Когда эти процессы сочетаются, материал сначала разрезается, а затем формируется, после чего выполняется отделка и соединение.

Что такое прецизионная обработка листового металла?

При прецизионной обработке листового металла некоторые из тех же методов и технологий называются «неточными», но с большей степенью допуска. Иногда инженеру-конструктору требуется больше времени для изучения свойств материала, расчетов растяжения, направления волокон и других углубленных знаний для получения необходимой точности.

Преимущества и ограничения изготовления из листового металла

Поскольку термин «изготовление из листового металла» охватывает широкий спектр процессов и технологий, преимущества и недостатки сильно различаются в зависимости от процесса. Ниже приведен общий список преимуществ и недостатков производства из листового металла, но для более полного понимания того, подходит ли конкретный процесс изготовления листового металла для вашего проекта, необходимы дополнительные исследования каждого отдельного процесса.

- Быстро, доступно и качественно для производства или прототипирования. Налаженное производство может быстро изготавливать прототипы деталей с высокой точностью и скоростью. Гибкость в настроике оборудования, дает возможность перезапускать производство с минимальными временными и финансовыми затратами. Этот аспект настройки делает листовой металл универсальным, гибким и доступным, когда дело доходит до создания нестандартных деталей. Когда масштаб приближаются к большим объемам, листовой металл становится еще дешевле в расчете на деталь с исключительно стабильными результатами.

- Огромное количество техник и материалов. Только в этой статье упоминается четырнадцать типов изготовления листового металла. Эти различные методы позволяют создавать относительно сложные детали путем вырезания плоских листов, сгибания деталей, добавления отверстий и пазов. Наряду с широким спектром совместимых материалов и его способностью выдерживать высокие температуры, обладает высокой теплопроводностью, устойчив к коррозии, листовой металл может быть подходящим для множества применений.

- Высокое соотношение прочности и веса. Листовой металл может быть полезен для облегчения проекта. Добавление изгибов к металлическому листу значительно увеличивает прочность конструкции, поскольку увеличивает жесткость по нескольким осям. Обработка листового металла также может сделать материал устойчивым к коррозии и царапинам.

Ограничения изготовления изделий из листового металла?

У каждого метода есть ограничения, из-за которых необходимо комбинировать разные процессы. Это может быть преимуществом, но также может увеличить время обработки. Например, лазерный резак не может делать крошечные отверстия, поэтому придется включать процесс сверления или пробивки отверстий.

- Большой капитальные вложения на оснастку и оборудование. Некоторые процессы, такие как штамповка и профилирование, требуют закупки специальных инструментов и оборудования для выполнения процесса. Эти нестандартные инструменты иногда могут быть очень дорогими и прибыльными только при производстве большого количества деталей.

- Высокая стоимость рабочей силы для некоторых типов производства. Некоторые процессы требуют большого количества ручного труда, что может увеличить стоимость каждой детали. Автоматизация может сократить затраты рабочего времени, но это осуществимо только в условиях больших партий деталей.

- Операции гибки достаточно сложны. Гибка может быть удобной операцией, поскольку трехмерные детали можно создавать из плоских листов. Однако он также может быть очень сложным из-за расчетов или проб и ошибок в цикле проектирования. Если требуется центрирование отверстия и вала, это не всегда просто.

Распространенные области применения изделий из листового металла

Аэрокосмическая промышленность. Аэрокосмические инженеры использовали листовой металл для изготовления множества различных легких и готовых к работе деталей. Они создают конструкции для самолетов или космических кораблей из листовых материалов, включая алюминий и сталь, но также используют другие менее распространенные листовые материалы, такие как титан и вольфрам.

Возможность изготавливать большие детали с гладкими контурами делает листовой металл идеальным материалом для аэродинамических профилей и других аэродинамических применений.

Автомобильная промышленность. Листовой металл с самого начала был одним из материалов, открывавших возможности для производства автомобилей. Это связано с большими возможностями формования листов и возможностью изготавливать очень прочный каркас из такого тонкого материала. Капот, крыло, боковые панели и крыша сделаны из листового металла, который был вырезан с помощью лазера и штамповки и сформирован в процессе штамповки. Рама и выпускная труба формируются в рулонах, а затем сгибаются в форму на трубогибочных станках с ЧПУ. Существует очень широкий спектр автомобильных компонентов, которым проложило путь изготовление листового металла.

Строительство. Металлическая кровля, гофрированный сайдинг, листовой металл 2x4 — все это становится очень распространенным и модным, когда дело доходит до строительства. Он не только хорошо выглядит, но и обладает огнестойкостью и имеет свойство отражать тепло. Этот долговечный материал также может выдержать испытание временем, поэтому, если безопасность является главной проблемой, конструкционные материалы из листового металла являются лучшим основанием.

Здравоохранение. Здравоохранение имеет множество уникальных ограничений и требований, когда дело доходит до выбора материала, где листовой металл может быть материалом для выбора во многих из этих случаев. Если используется МРТ, лучше всего подходят нержавеющая сталь и алюминий, на которые не действуют сильные магнитные поля. Из листового металла можно изготавливать высокоточные инструменты, такие как сложные хирургические инструменты и скальпели. Дополнительным преимуществом является то, что некоторые из этих материалов химически инертны для человеческого организма и могут быть легко очищены и стерилизованы.

Бытовая техника. Просто прогуляйтесь по отделению бытовой техники в ближайшем хозяйственном магазине, и трудно не заметить, что почти каждое устройство заключено в листовой металл. В последнее время в моде бытовая техника из нержавеющей стали с матовой поверхностью, а алюминий и сталь с порошковым покрытием были популярны с момента зарождения техники. Хотя дело не только в корпусе. Загляните внутрь осушителя и увидите, что барабан также полностью сделан из листового металла или в системе охлаждения есть медные капиллярные трубки из листового металла. Листовой металл оказал значительное влияние почти на все отрасли промышленности.

Виды производства и обработки листового металла

В этом разделе мы рассмотрим и сравним четырнадцать различных типов изготовления изделий из листового металла, включая резку, формовку, штамповку, сверление отверстий и нарезание резьбы.

Типы резки листового металла

Существует множество способов эффективной резки листового металла. В этом разделе будут кратко рассмотрены различные подходы к раскрою листового металла, разделенные на две ключевые группы: резка с применением силы сдвига и без нее.

Несколько процессов, включая экстремальное нагревание, испарение и абразивоструйную очистку под высоким давлением, позволяют резать листовой металл без сдвига. В этом разделе мы рассмотрим три основных типа: лазерная резка, плазменная резка и гидроабразивная резка.

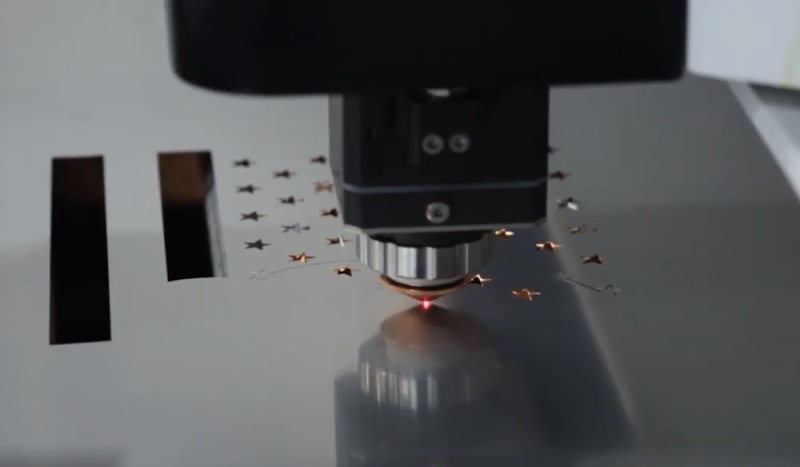

Лазерная резка листового металла

Лазерная резка — это процесс, в котором лазерный луч высокой мощности фокусируется на листовом материале для нагрева и испарения материала.

Чаще всего излучаемый на длине волны 10,6 мкм (инфракрасный) CO2 лазер используется для резки различных материалов. Эффективные, недорогие и производительные — они регулярно используются в различных производствах. Лазерный резонатор создает лазерный луч, диаметр которого составляет 0,5-1,0 дюйма (12,7-25,4 мм). Затем лазер отражается от нескольких зеркал и фокусируется через линзу до ширины 0,006-0,016 дюйма (0,15-0,41 мм).

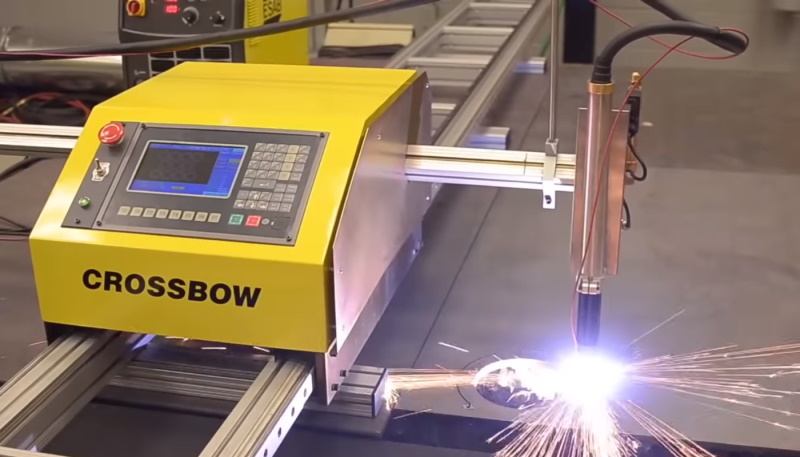

Плазменная резка листового металла

Плазменная резка работает примерно так же, как и лазерная резка, но обычно используется для более толстых металлических изделий, где качество поверхности не так важно. Плазменный резак может использоваться только с электропроводящими материалами и работает, создавая электрически заряженный пучок сжатого ионизированного газа, который известен как плазма.

Затем плазма направляется через резак в листовой металл и обратно к заземляющему зажиму, образуя замкнутую цепь. Материал существенно нагревается и плавиться, в то время как сжатый газ выдувает его. В результате получается черновой пропил с большим заусенцем и окисленной зоной вокруг среза.

Гидроабразивная резка листового металла

При гидроабразивной резке используется струя воды под высоким давлением с высокой скоростью, содержащая другие абразивные материалы. Скорость водного потока обычно составляет около 610 м/с при давлении около 415 МПа. По сути, это высокоскоростная версия эрозии, которая обычно приводит к очень хорошей чистоте поверхности, отсутствию заусенцев, а так как она все время охлаждается водой, отсутствует тепловая деформация. Однако, если деталь не имеет достаточно хорошей опоры, рядом с вырезом может произойти изгиб из-за высокого давления.

Водоструйная резка может быть хорошей альтернативой лазерной резке, но она может быть намного медленнее. Кроме того, лазерная резка имеет некоторые дополнительные преимущества, поскольку может гравировать и маркировать детали, используя функцию контроля глубины, в отличие от гидроабразивной резки. Водяная струя также имеет большую ширину пропила 0,02–0,04 дюйма (0,5–1 мм), что намного больше, чем у лазера.

Таблица для сравнение типов резки листового металла:

| Типы | Плюсы | Минусы | Допуски | Идеальный диапазон | Расходы | Применение |

| Лазерная резка |

|

|

0,05 мм (0,002 дюйма) | 0,30–1,02 мм (0,12–0,4 дюйма) | $$$ | Листы материала средней толщины. Становится менее эффективным по мере увеличения толщины материала. |

| Плазменная резка |

|

|

0,5 мм (0,02 дюйма) | 0,5–180 мм (0,02–7,01 дюйма) | $ | Более толстые куски электропроводящего металла там, где эстетика не так важна. |

| Гидроабразивная резка |

|

|

0,2 мм (0,008 дюйма) | 10,16–50,8 мм (0,4–2 дюйма) | $$$$$ | Детали со сложными деталями, отделка которых стоит дополнительных затрат. |

Резка ножницами, силой сдвига

Сдвиг — это процесс, при котором материал разрезается силой сдвига, которая превышает предел прочности материала на сдвиг. Обычно есть матрица, которая удерживает и поддерживает материал. В то же время пуансон или ножницы давят вниз там, где в матрице есть отверстие для разрезаемого материала, таким образом разрезая деталь.

Резка, полученная с помощью стрижки, отличается от резки с использованием другого процесса. Начало реза имеет опрокидывание, что приводит к пластической деформации материала от приложенной к нему силы сдвига. Затем материал начинает полироваться из-за растяжения и перекатывания по пуансону. Напряжение сдвига становится слишком большим для материала и материал начинает разрушаться под небольшим углом. На срезе материала, также будет заусенцы из-за растяжения материала в начале реза.

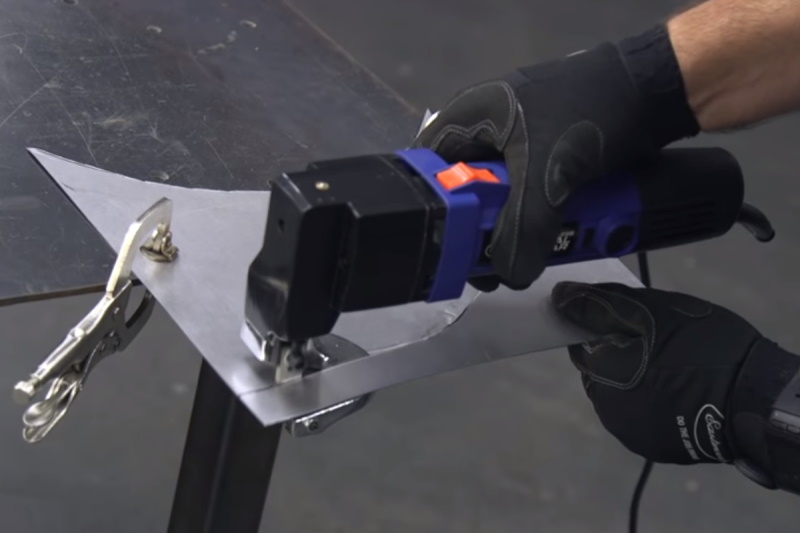

Резка листового металла

Резка обычно представляет собой процесс, который включает в себя разрезание материала по прямой линии и разделение его на две отдельные части.

Этот процесс обычно используется для получения прямых кромок на листе металла с неровными или шероховатыми краями. Это оборудование использует ручную силу, гидравлику, электричество или пневматику в зависимости от толщины материала и длины разреза. Лист металла помещается на матрицу и опорные рычаги, когда верхнее лезвие или пуансон прикладывает большое усилие сдвига к материалу и разрезает его. Между матрицей и верхним лезвием имеется небольшой зазор, составляющий примерно 5-10% толщины листа, чтобы оставить место для надлежащего возникновения пластической деформации и разрушения.

Идеальное применение: Операции большого объема. Резка по прямой линии для более мягких материалов, не требующих идеальной поверхности.

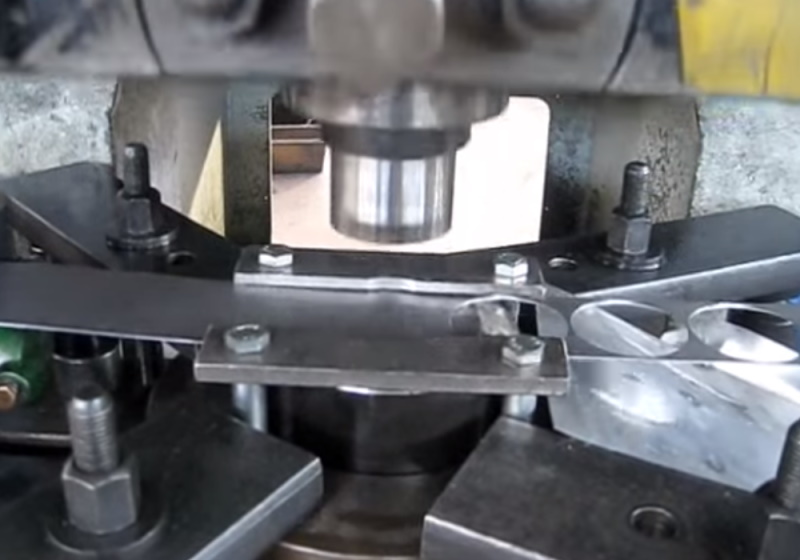

Вырубка и штамповка листового металла

Вырубка и штамповка — это, по сути, один и тот же процесс с противоположными результатами. Вырубка — это процесс, при котором листовой металл удерживается штампом, а пуансон вырубает материал. Материал, который пробивается, является конечным компонентом, а материал, который все еще находится на матрице, является оставшейся заготовкой.

Пробивка — это полная противоположность, когда пробитый материал представляет собой отходы, а материал, остающийся на матрице, является конечным компонентом.

Идеальное применение: операции среднего и большого объема для создания отверстий одинаковой формы. Требуется постобработка для удаления заусенцев.

Распиловка листового металла

Существует множество различных видов распиловки, с помощью которых можно разрезать большие куски трубы или листов металла.

Будь то ленточная пила или какая-либо другая, например дисковая пила, они работают, по принципу постепенного прорезая материал с помощью пилообразного инструмента. Каждый зуб пилы отделяет небольшую стружку материала от тела материала за счет сил трения и сдвига.

Типы формовки листового металла

В процессе изготовления изделий из листовой металл, обычно сначала идет процесс пробивки и резки различными способами, а затем следует формование из полученной заготовки, чтобы на выходе получить почти законченный и готовый продукт.

Мало того, что формование металла удобно, оно также добавляет прочности и жесткости конструкции. В этом разделе мы рассмотрим семь различных способов формования листового металла.

Идеальное применение: большие заготовки из более мягких металлов, где важны точность и чистота обработки. Может образовывать тяжелые заусенцы.

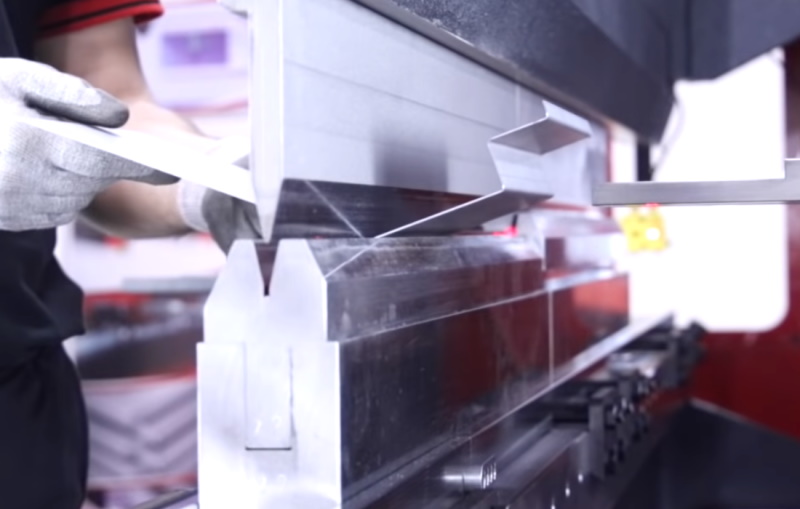

Гибка листового металла

Процесс, при котором кусок листового металла помещается на матрицу с определенной геометрией, пуансон вдавливается в материал, чтобы наложить листовой металл на матрицу. Сгибание кажется простым и понятным, но может оказаться более сложным, чем ожидалось. Например, если желаемый изгиб представляет собой стандартный закругленный угол, используется V-образная матрица 45 °. Материал не достигает внутренней части V из-за толщины материала, а вместо этого имеет определенный радиус изгиба.

Рассмотрим процедуры гибки листового металла с использованием U-образных штампов, V-образных штампов или формы канала вдоль прямой оси в более пластичных материалах.

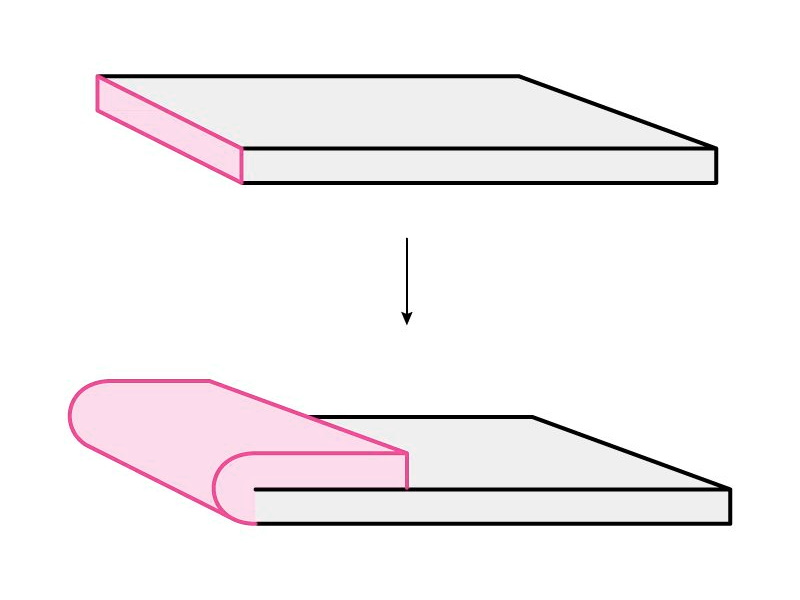

Загиб кромки листового металла

Загиб кромки может быть очень полезной техникой, когда процессы резки недоступны, но необходима хорошая кромка без заусенцев.

Штамповка листового металла — это, по крайней мере, двухэтапный процесс, при котором кусок листового металла сгибается и доводится до дна в форме V-образного штампа, затем удаляется и помещается в штамп для выравнивания кромки. Загиб отличается от завивки, потому что необработанный край будет обнажен в противопоожной от кромки стороны.

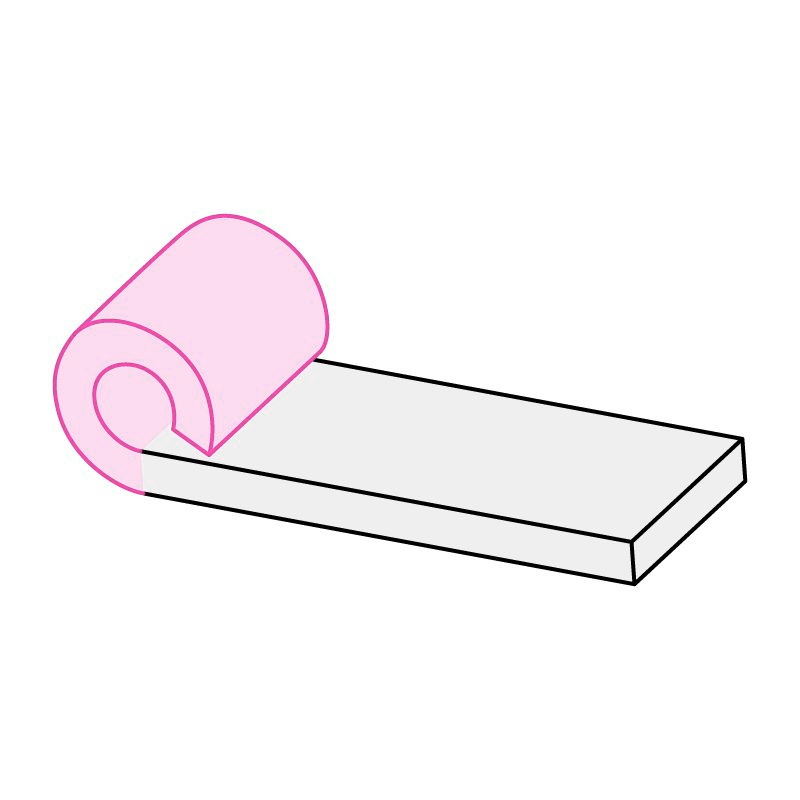

Завивка листового металла

Завивка также может быть удобным процессом по той же причине, что и загиб. Это создает красивый закругленный край, но при скручивании шероховатый край материала полностью покрывается завитком.

Скручивание обычно требует в общей сложности трех шагов, когда кусок листового металла вдавливается в круглую матрицу в двух местах, а затем закрывается круглым пуансоном.

Прокатка листового металла

Прокатка листового металла может быть одностадийным процессом, при котором более толстый кусок листового металла проходит через 2 (или более 20) гидравлически нагруженных роликов и сжимает листовой металл в более тонкий лист. Если он проходит через два или более ролика прямо перпендикулярно листу, материал сплющивается до более тонкого материала. При использовании большего количества роликов с разной геометрией и на расстоянии друг от друга материалу можно придавать различные формы.

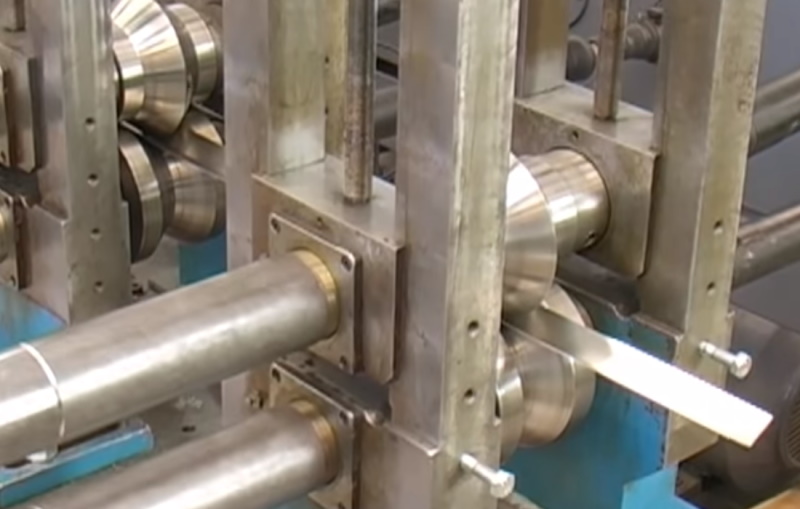

Профилегибочное формование листового металла

Профилирование позволяет создавать длинные участки сложной геометрии. Профилегибочное формование состоит из длинного листа листового металла, обычно из катушки, и проходит через серию валков, которые постепенно сгибают листовой материал в более сложную форму. Этот процесс приводит к различным типам трубок, таким как квадратные и цилиндрические трубки, или различным типам каналов, таким как U-образный канал или другие сложные формы.

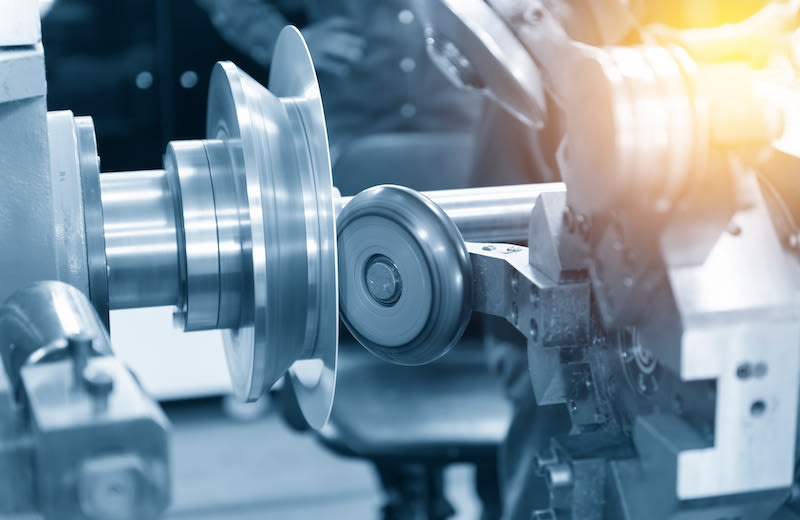

Прядение листового металла

Прядение металла состоит из диска или цилиндра из листового металла, который помещается на оправку на токарном станке, а роликовый инструмент придает листу форму оправки.

Обычное прядение: постоянная толщина стенки, но готовая деталь будет иметь меньший диаметр, чем заготовка

Прядение со сдвигом: постоянный внешний диаметр между заготовкой и готовой деталью, но толщина стенок будет меньше.

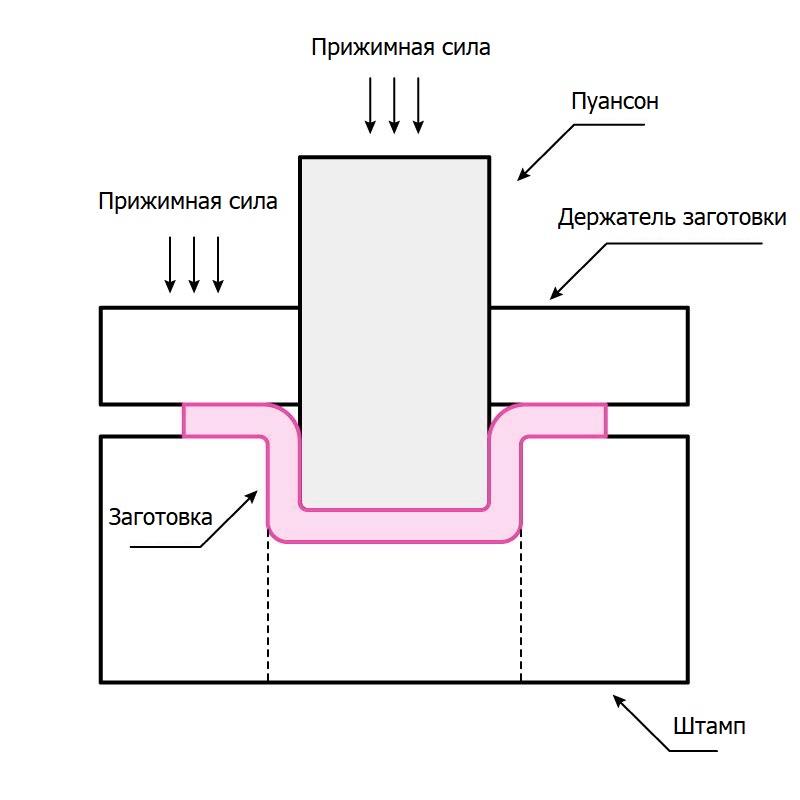

Штамповка листового металла

Оборудование для глубокой вытяжки аналогично механизму штамповки, но на этот раз между пуансоном и матрицей больше зазора, что создает конечную толщину стенки вытянутой секции.

Пуансон также будет иметь радиус, а не острый край, чтобы не повредить листовой металл. Деталь удерживается штампом и пуансон, втягивается в листовой металл, чтобы растянуть и сформировать материал между пуансоном и штампом.

Штамповка может представлять собой сложную комбинацию резки и формовки с использованием предыдущих методов резки, гибки, растяжения и даже соединения с использованием сложных штампов для получения сложной детали за меньшее количество операций.

Изготовление отверстий и нарезание резьбы в листовом металле

Выполнение отверстий в листовом металле можно выполнить с помощью некоторых из ранее упомянутых процессов, включая лазерную резку и перфорацию, но есть и другие способы.

Для проделывания отверстий в материале можно использовать фрезерный станок с ЧПУ, сверлильный станок или ручная дрель. ЧПУ будет самым точным из этих вариантов.

Проектирование изделий из листового металла

В этом разделе мы рассмотрим передовой опыт, которому следует следовать при проектировании гибки листового металла и лазерной резки.

Мы начнем с общих соображений при проектировании деталей из листового металла, а затем перейдем к проверенным методам проектирования для лазерной резки, гибки и создания отверстий.

Общие рекомендации по проектированию изделий из листового металла

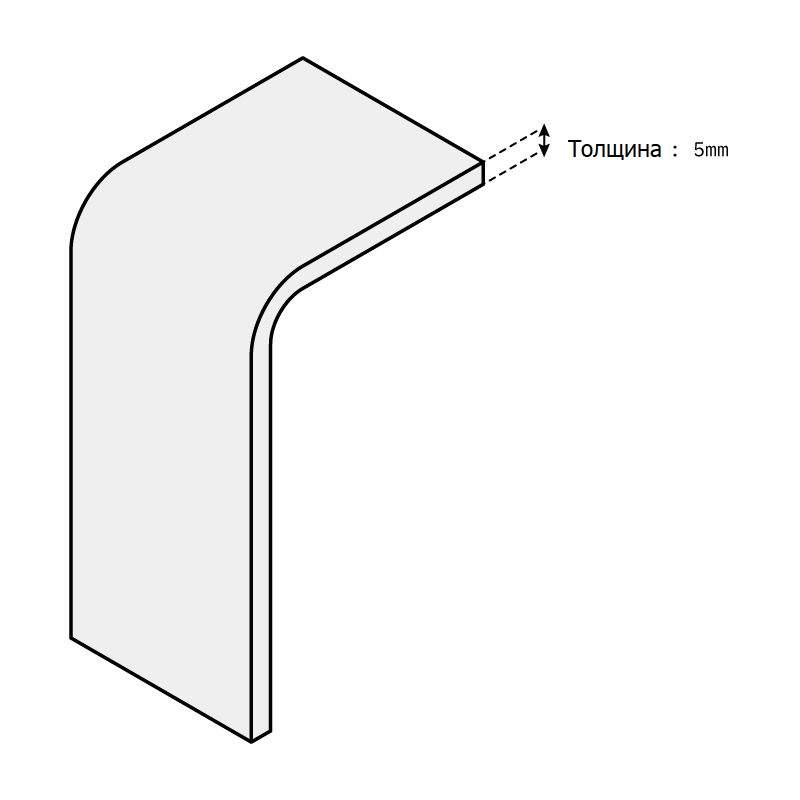

Толщина листа

Поскольку детали из листового металла изготавливаются из одного листа металла она должна сохранять одинаковую толщину стенок по всей длине.

Рекомендуемый диапазон толщины листового металла составляет 0,5–10 мм (0,02–0,394 дюйма) для лазерной резки и 0,5–6 мм (0,02–0,236 дюйма) для гибки.

Допуски:

- Срез + — 0.2 мм

- Угол + — 1 град

- Кромка + — 0.254

Допуски изготовления листового металла часто немного больше, чем допуски обработки на станках с ЧПУ, поскольку изгибы материала могут вызвать его растяжение. Важно отметить, что чем большему количеству процессов подвергается деталь, например, если деталь имеет несколько изгибов, тем труднее добиться жестких допусков. Хотя более высокие степени допусков достижимы, чрезвычайно высокие допуски могут усложнить процесс и значительно увеличить расходы.

Методы проектирования для лазерной резки листвого металла

Добавление скругления в углы, чтобы получить гладкую поверхность

Скругления в углах

Углы деталей из листового металла могут быть очень острыми, поэтому рекомендуется добавить в конструкцию из листового металла скругления, размер которых вдвое меньше толщины материала, чтобы избежать порезов при обращении с деталью.

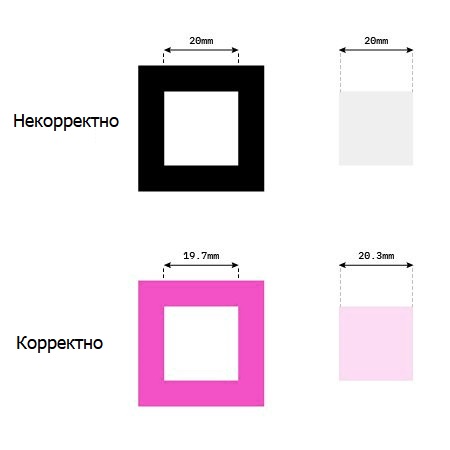

Рассмотрим пропил

Небольшое количество материала удаляется во время процесса лазерной резки, который называется режущим пропилом. По сравнению с гидроабразивной или плазменной резкой, лазерная резка дает самый низкий пропил в среднем 0,3 мм, но точное количество зависит от материала и ширины лазерного луча.

Это особенно важно помнить, если детали, которые вы проектируете, должны входить друг в друга при сборке. Практическое правило — добавить половину пропила к внутреннему объекту и вычесть вторую половину пропила из внешней части.

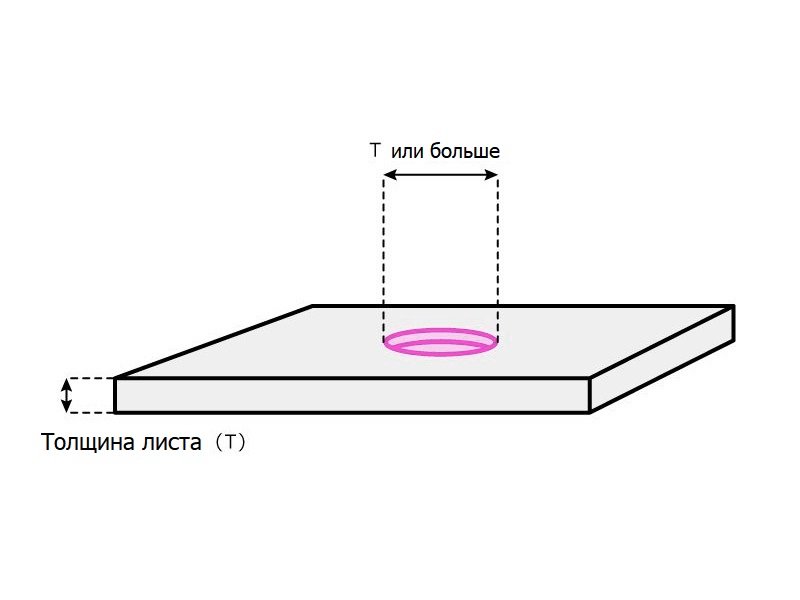

Диаметры отверстий больше, чем толщина листа

Отверстия диаметром меньше толщины могут привести к деформации или могут быть неточными из-за пропила или искажения, вызванного лазерным лучом. Можно вырезать лазером отверстия диаметром меньше толщины материала, но если вы хотите лучшего результата, придерживайтесь диаметра того же размера или больше, чем толщина листа.

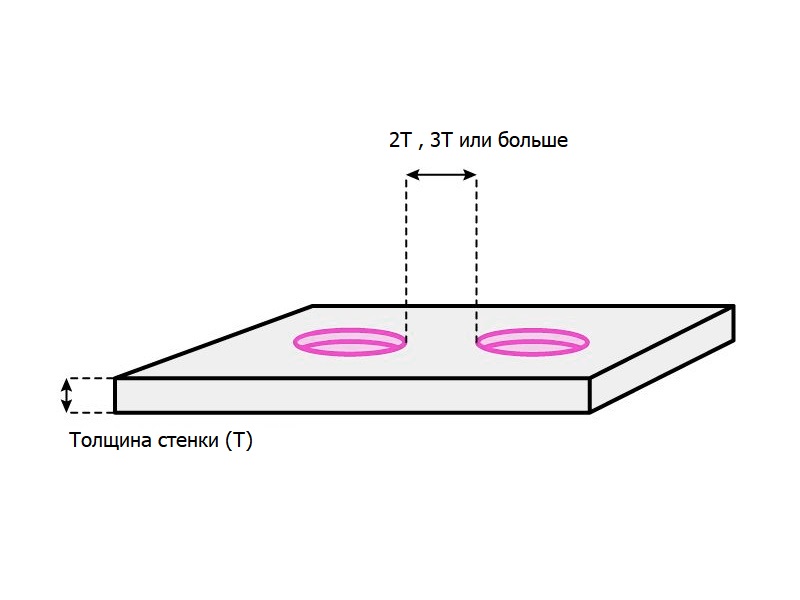

Расстояние между отверстиями не менее 2-х кратной толщины листа

Слишком близкие друг к другу отверстия могут привести к деформации или поломке во время формовки или гибки.

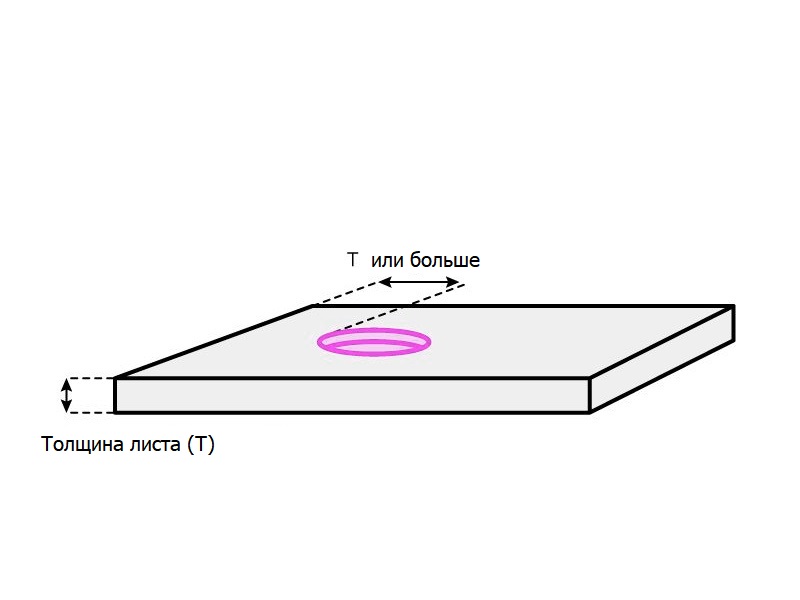

Отверстия должны быть не меньше толщины листа от края

Если отверстия расположены слишком близко к краю, вероятность разрыва или деформации отверстия будет выше, особенно если деталь позже подвергнется формованию.

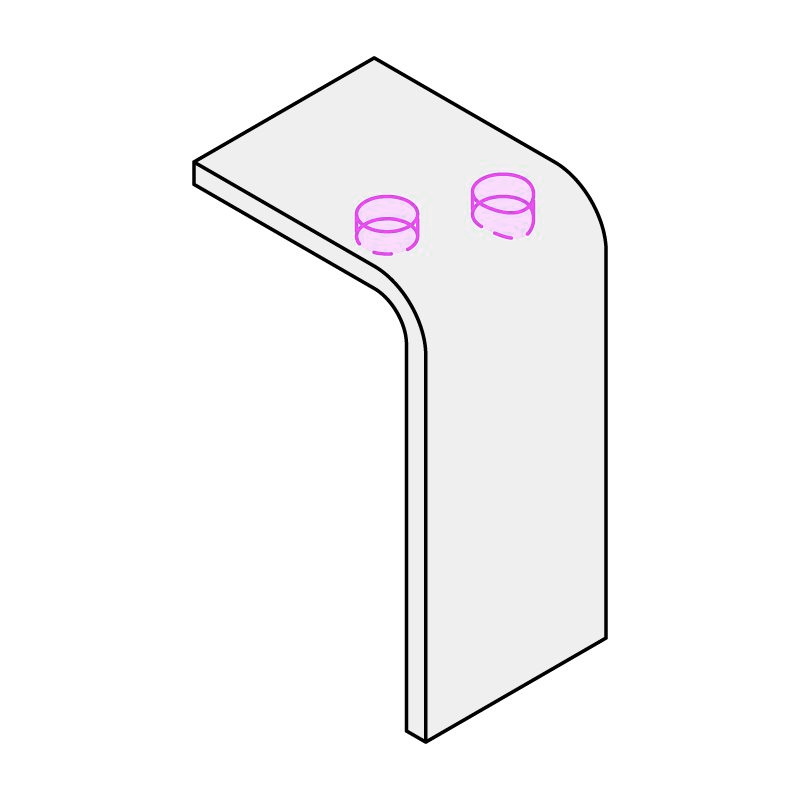

Убедитесь, что отверстия как минимум в 2 раза превышают толщину листа от начала радиуса изгиба

Если отверстие расположить так, чтобы оно было близко к изгибу, оно может деформироваться или действовать как непреднамеренный рельефный разрез.

Проектирование изделий из листового металла изготовленных методом гибки

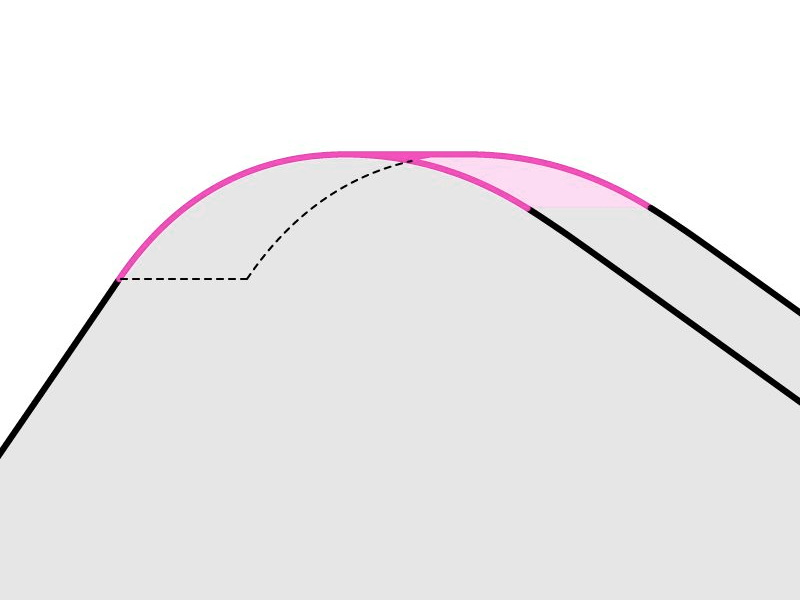

Учитывайте К-фактор, чтобы избежать деформации и разрывов

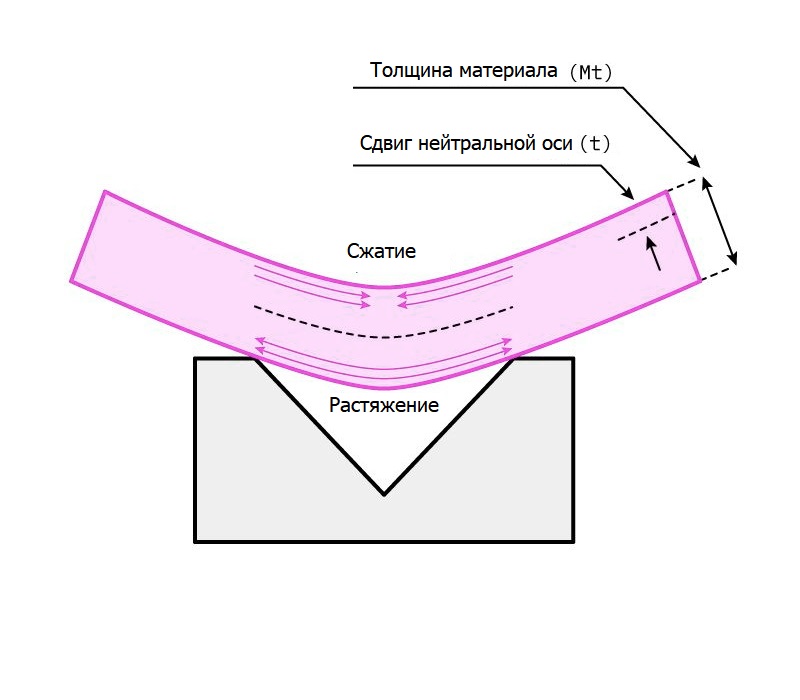

При изгибе металла материал растягивается, в результате чего нейтральная ось смещается от центра. Чтобы правильно спроектировать развертку и найти правильный допуск на изгиб, вы можете найти нейтральную ось вдоль изгиба, вычислив K-фактор.

K-фактор — это константа, которая показывает отношение нейтральной оси к толщине материала:

K-фактор = t / Mt

K-фактор изменяется в зависимости от материала, толщины, радиуса изгиба, метода изгиба. Из-за всех этих специфических переменных трудно полностью точно рассчитать К-фактор, но он должен находиться в пределах 0,3-0,5 мм, а среднее значение составляет 0,4468 мм, которое используется для большинства процессов гибки.

В качестве ориентира вы можете использовать значения из таблице ниже:

| Общие К-факторы | Мягкие материалы (например, алюминий) | Средние материалы (например, сталь) | Твердые материалы (например, нержавеющая сталь) |

|---|---|---|---|

| Гибка в воздухе | |||

| 0 — Mt. | 0,33 | 0,38 | 0,40 |

| Mt — 3x Mt. | 0,40 | 0,43 | 0,45 |

| > 3x Mt. | 0,50 | 0,50 | 0,50 |

| Вдавливание | |||

| 0 — Mt. | 0,42 | 0,44 | 0,46 |

| Mt — 3x Mt. | 0,46 | 0,47 | 0,48 |

| > 3x Mt. | 0,50 | 0,50 | 0,50 |

| Штамповка | |||

| 0 — Mt. | 0,38 | 0,41 | 0,44 |

| Mt — 3x Mt. | 0,44 | 0,46 | 0,47 |

| > 3x Mt. | 0,50 | 0,50 | 0,50 |

Если вы хотите использовать более точный К-фактор, а не использовать эту таблицу, вам понадобится изготовление около 3-5 образцов для сбора некоторой информации, включая допуск на изгиб (BA), радиус изгиба (Ir) и толщину материала (Mt). Более подробную информацию о расчете К-фактора можно найти в этой статье.

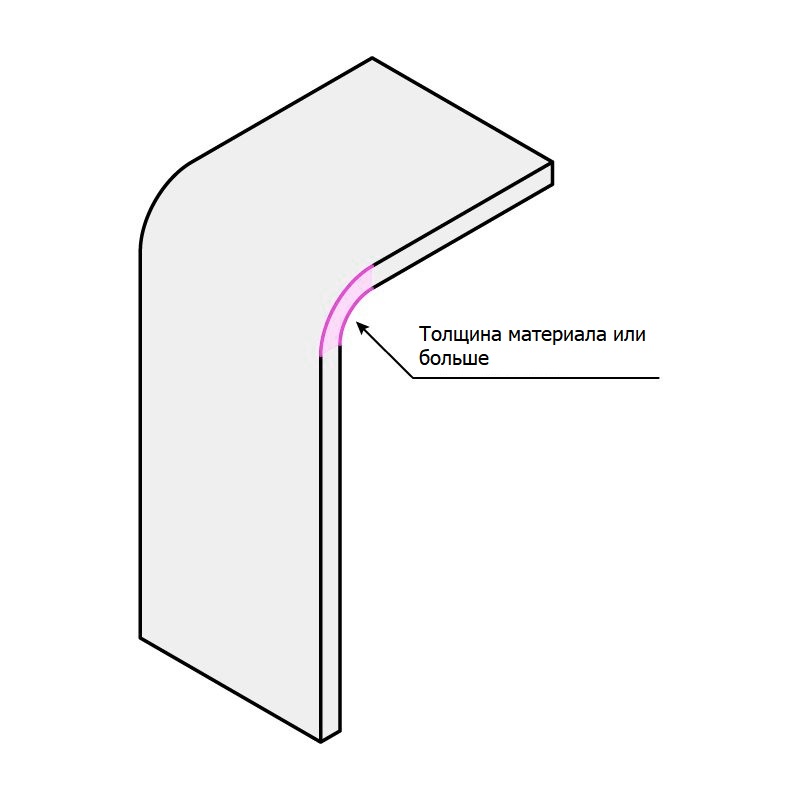

Радиусы внутреннего изгиба должны быть не меньше толщины материала

При гибке листового металла невозможно создать полностью острый угол. Всегда будет небольшая кривая, которая называется радиусом изгиба.

Чтобы избежать деформации вокруг изгиба, детали должны быть спроектированы с внутренним радиусом изгиба того же размера или больше, чем толщина материала.

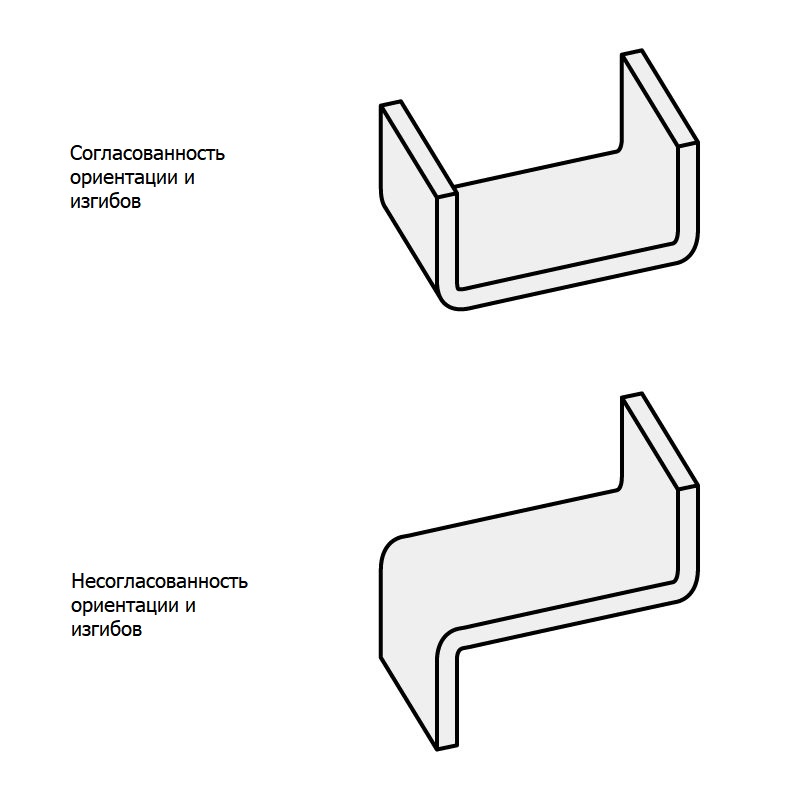

Используйте одинаковые радиусы с одинаковым изгибом, чтобы снизить затраты

Несогласованная ориентация изгиба и различные радиусы изгиба означают, что деталь нужно будет чаще переориентировать, что требует от разработчика больше времени.

Сохранение согласованности радиусов и ориентации изгиба уменьшит количество переориентаций деталей и следовательно, сэкономит время и средства.

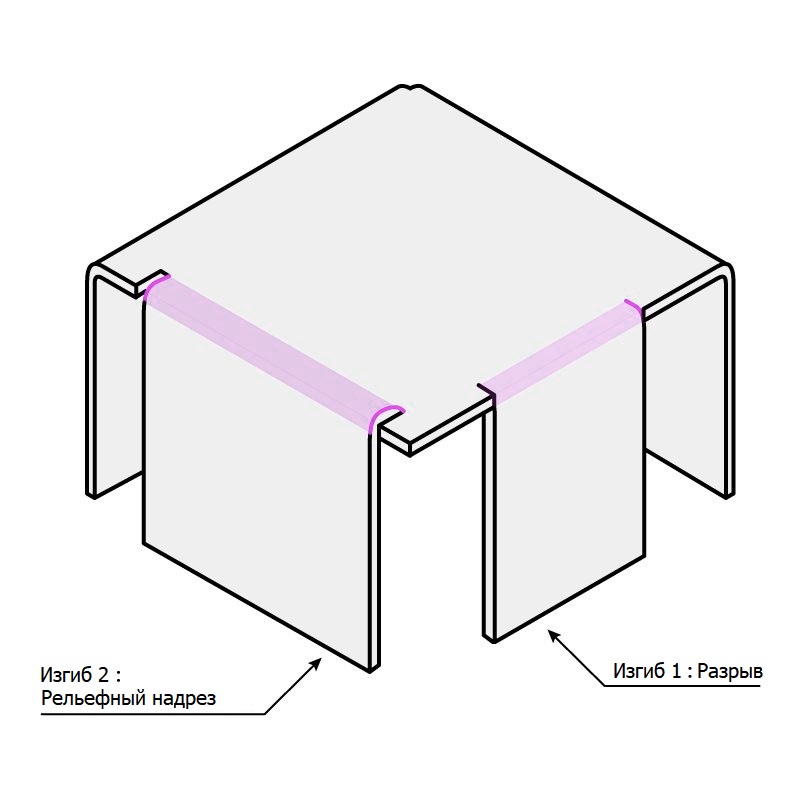

Добавьте загибы, чтобы предотвратить разрыв и уменьшить упругость (напряжение)

Когда материал находится по обе стороны от изгиба, в этих областях может накапливаться напряжение, вызывая деформацию или разрыв материала. Рельефные надрезы или разгрузки при изгибе могут снять это напряжение, а также добавить жесткости и уменьшить количество естественного отталкивания листового металла при изгибе.

Чтобы добавить к вашему дизайну рельефный разрез, добавьте надрез с обеих сторон изгиба, который должен быть как минимум такой же ширины или больше толщины материала.

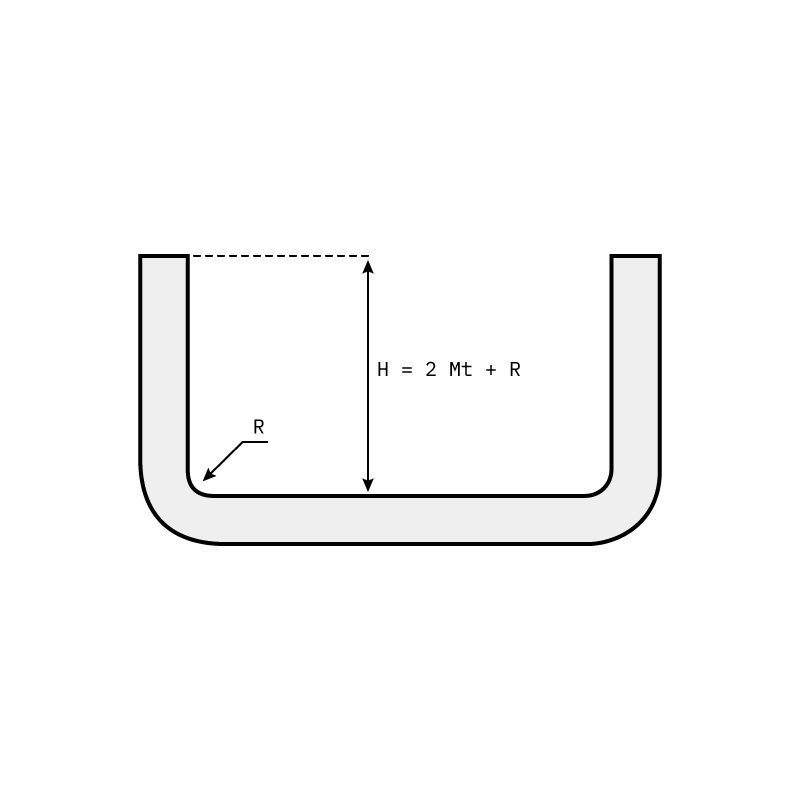

Убедитесь, что высота изгиба как минимум в два раза превышает толщину материала плюс радиус изгиба.

Изгибы с малой высотой сложнее формировать и размещать в листогибочном прессе, что может привести к деформации.

Материалы для изготовления изделий из листового металла

Одним из ключевых преимуществ изготовления изделий из листового металла, является широкий выбор доступных материалов и отделки.

Механические свойства материалов, используемых для изготовления листового металла, такие же, как у основного металла, поэтому ваше решение о материале должно в значительной степени основываться на выборе подходящего материала в соответствии с вашими потребностями. Однако материалы, наиболее подходящие для изготовления листового металла, — это те, которыми можно манипулировать и которые не теряют своих физических свойств. Примерами таких материалов являются алюминий и сталь.

Кроме того, поскольку проекты по изготовлению листового металла часто включают гибку, механическую обработку или сварку, существует ряд факторов, на которые следует обратить особое внимание при выборе подходящего материала.

Основные характеристики листового металла на которые стоит обратить внимание:

- Пластичность (удлинение при разрыве)

- Обрабатываемость

- Свариваемость

- Предел прочности

- Устойчивость к коррозии

- Масса

- Расходы

Общие материалы, используемые для изготовления листового металла

В этом разделе сравниваются свойства различных марок стандартных материалов для изготовления изделий из листового металла, включая алюминий, нержавеющую сталь, низкоуглеродистую сталь и медь. Более общие описания этих металлов можно найти в этой таблице материалов.

| Материал + класс | Относительное удлинение при разрыве | Обрабатываемость | Свариваемость | Коррозионная стойкость | Предел прочности | Расходы |

|---|---|---|---|---|---|---|

| Алюминий 5052* | 7 — 27% | Хорошо | Хорошо | Превосходно | 195 – 290 МПа | $ |

| Алюминий 5754* | 10 — 15% | Хорошо | Превосходно | Превосходно | 160 — 200 МПа | $ |

| Нержавеющая сталь 304 | 45 — 60% | Превосходно | Превосходно | Хорошо | 480 — 620 МПа | $$$ |

| Нержавеющая сталь 316L | 30 — 50% | Хорошо | Превосходно | Превосходно | 480 — 620 МПа | $$$$ |

| Мягкая сталь 1018 | 17 — 27% | Хорошо | Превосходно | Плохо | 190 — 440 МПа | $$ |

| Медь 110 | 15 — 50% | Плохо | От умеренного до плохого | Хорошо | 220 — 230 МПа | $$ |

* Алюминиевая серия 5xxx больше подходит для изготовления изделий из листового металла, чем алюминиевая серия 6xxx, обычно используемая для обработки деталей с ЧПУ. Это связано с тем, что алюминий серии 5xxx более пластичен и менее легко рвется при изгибе.

Обработка поверхности изделий из листового металла

Обработка листового металла может быть одним из самых важных шагов в обеспечении того, чтобы продукт не только работал, но и работал как можно дольше. Если оставить некоторые виды металла незаконченными, это может привести к разрушительной коррозии.

Типы отделки, доступные для листового металла, не отличаются от тех, которые используются для других процессов изготовления металла. Насколько подходит отделка, во многом зависит от индивидуальных требований детали и свойств выбранного материала.

Ниже сравниваются наиболее распространенные виды отделки и то, как они применяются для листового металла. Для получения более общих описаний, информации о шероховатости, вариантах цвета, зернистости и т. д., А также изображений каждой из этих отделок, посетите эту страницу, посвященную отделке поверхностей.

Сравнение отделки листового металла

| Вид обработки | Описание | Плюсы | Минусы | Удорожание готового изделия | Применение |

| Дробеструйная обработка, пескоструйная обработка | Обработка стеклянными шариками или другими абразивами по детали на высокой скорости, что приводит к однородной матовой или атласной поверхности. |

|

|

+5% | Используется в основном для визуальных целей и для подготовки поверхностей к другим покрытиям. Выпускается в нескольких вариантах зернистости, что указывает на размер бомбардирующих гранул. Можно совмещать с анодированием. |

| Порошковое покрытие | Порошковое покрытие добавляет тонкий слой защитного полимера на поверхность детали. |

|

|

+15% | Все металлы. Как декоративный, так и защитный, может сочетаться с дробеструйной обработкой. |

| Анодирование | Это электрохимический процесс нанесения стабильного оксидного покрытия на материал, обычно алюминий. |

|

|

+20% | Может использоваться на алюминии, титане, цинке и магнии для повышения коррозионной стойкости и визуальной привлекательности. |

| Хроматное конверсионное покрытие | Этот процесс, известный также как алодин или химическая пленка, погружает детали в химическую ванну до тех пор, пока не образуется покрытие. |

|

|

+10% | Лучше всего подходит для функциональных частей, не предназначенных для декоративного использования. |

| Чистка | Браширование производится путем полировки металла абразивом, в результате чего получается однонаправленная атласная отделка. |

|

|

+5% | Очистка кистью в основном используется в эстетических целях и может использоваться для скрытия дефектов обработки деталей, обращенных к покупателю. |

| Браширование + электрополировка | Детали очищаются щеткой, а затем проходят процесс электрополировки — электрохимический процесс, используемый для полировки, пассивации и удаления заусенцев с металлических деталей. |

|

|

+15% | Лучше всего подходит для деталей, которые должны быть гладкими на микроскопическом уровне. Подходит для большинства металлов, но в основном используется для нержавеющих сталей. |

Соединение деталей из листового металла

Существуют различные подходы к соединению деталей из листового металла, подходящие для различных применений.

В этом разделе кратко описаны эти подходы, включая крепление, сварку и пайку, а также описаны их преимущества и недостатки. Существуют также дополнительные методы соединения листового металла, которые не требуют крепежа, такие как обжимы, пазы и выступы, которые в большей степени зависят от конструкции детали, которые не упомянуты в этом списке, но могут быть актуальны для изучения.

Соединение на крепежных элементах для листового металла

Крепежные элементы — это аппаратные устройства, которые механически соединяют или скрепляют два или более объекта вместе. Они используются для создания непостоянных швов, в отличие от сварки.

Самый распространенный тип крепежа для листового металла называется крепежом из PEM. PEM — это бренд, который создает крепежные детали для резьбовых вставок и точек крепления для листового металла и печатных плат.

Существует несколько различных категорий крепежа, в том числе гайки, крепления для кабельных стяжек и крючки, вставки, шпильки и штифты, стойки, невыпадающие винты, приварные гайки и крепления листа к листу. Все эти категории служат немного разным целям и в категориях есть несколько вариантов оборудования.

Изучите конкретные типы крепежа в этом обзоре.

- Быстро и легко

- Доступный

- Фурнитура (например, винты) непостоянна

- Не такой прочный, как сварка

Сварка изделий из листового металла

При соединении и закреплении листового металла одним из основных методов, безусловно, является сварка, при которой детали соединяются друг с другом при высоких температурах. Полуавтоматическая сварка и TIG сварки идеальны при работе с листовым металлом, хотя другие процессы также отлично работают. Сварка имеет тенденцию к деформации и образованию зон нагрева, которые могут быть неидеальными для готового продукта, но сварка MIG (непрерывная подача проволоки) и TIG (длинные сварочные прутки и медленная подача их в сварочную ванну) помогает уменьшить эти проблемы.

- Обеспечивает очень прочные соединения

- Совместимость с широким спектром материалов

- Недорого

- Герметичное соединение

- Тепловое воздействие может привести к деформации материала и снижению прочности на разрыв.

Пайка изделий из листового металла

Этот процесс отличается от сварки, потому что металл детали при этом не плавиться. Вместо этого присадочный металл нагревается до температуры плавления и используется для соединения двух частей. Пайка медных трубок — это очень распространенная сантехническая техника, при которой не требуется высокая прочность паяного соединения. Паяные соединения обычно не такие прочные из-за пластичной природы большинства припоев и низкой температуры плавления, которая обычно составляет менее 450 ° C.

- Вероятность деформации очень низкая

- Можно соединить различные материалы

- Не такой прочный, как сварка

- Сложно выполнить пайку больших участков