3D печать зубных протезов: обзор последних разработок в области ортопедии

Популярные СМИ сейчас часто представляют 3D-печать как широко используемую технологию производства зубных протезов. Данная статья призвана показать, насколько 3D-печать может быть использована в зуботехнических лабораториях и стоматологических кабинетах в настоящее время. Кроме того, в статье обсуждаются перспективы на будущее и исследуется текущие тенденции услуг зуботехнической лаборатории, а также какой опыт необходим для цифрового аддитивного производства зубных реставраций.

1. Введение

Темпы развития цифрового стоматологического производства стали впечатляющими. Высокие уровни производительности и точности подгонки были достигнуты за счет субтрактивных процессов, в то время как аддитивные процессы (3D-печать) все больше выходят на первый план. Комбинации различных методов производства, таких как лазерное спекание и обработка на станках с ЧПУ или цифровое проектирование и 3D-печать плюс аналоговое керамическое прессование, демонстрируют огромный потенциал.

2. Текущее состояние технологий

2.1. 3D-печати в стоматологии

Подробнее о цифровой стоматологии, 3D оборудовании и CAD/CAM технологии.

Кардинальные изменения в обществе также затрагивают стоматологические технологии, как и любую другую область. Одним из таких изменений является нехватка квалифицированных кадров, количество обучающихся стоматологическим технологиям постоянно сокращается, даже несмотря на то, что спрос на зубные протезы и имплантаты остается очень высоким. Цифровые технологии в зуботехнической лаборатории обеспечивают большую точность и воспроизводимость (прецизионность), а также улучшенные свойства готовых изделий и удобство для пользователя.

Интересное сочетание цифровой рабочей среды и аналогового ремесла делает стоматологические технологии привлекательными для молодых специалистов, ищущих разнообразный и разнообразный опыт работы. Многие стоматологические лаборатории уже используют предыдущий опыт и возможности которые дают цифровым технолгии. 3D-печать как цифровой производственный процесс является важным аспектом этого развития. Упрощенно процесс можно описать следующим образом: зубной техник создает набор цифровых данных на компьютере (система автоматизированного проектирования, САПР), а затем проектирует трехмерный объект, данные которого передаются на 3D-принтер, где он превращается в физический объект.

Основным преимуществом всех аддитивных процессов является то, что трехмерные объекты могут быть спроектированы и реализованы в цифровой 3D модели, что позволяет использовать практически неограниченное разнообразие форм и уровней сложности. Один аспект, которому уделялось мало внимания, заключается в том, что на механические и эстетические свойства объекта, подлежащего печати, все еще можно повлиять в процессе трехмерного построения. Это невозможно при субтрактивном производстве, когда свойства материала определяются производителем сборной заготовки. Этот вариант подгонки и тот факт, что объекты, созданные в цифровом формате, будут доступны гораздо быстрее и проще, и что не мало важно, по более низкой цене, делают аддитивное производство краеугольным камнем цифровой стоматологии, назовем её «Стоматология 4.0».

2.2. История 3D печати

Первые устройства промышленного уровня для аддитивного производства (обычно называемого 3D-печатью) появились на рынке в начале 1980-х годов. Среди пионеров 3D-печати Чарльз У. Халл (основатель 3D Systems), С. Скотт Крамп (основатель Stratasys), Ханс Дж. Лангер и Ханс Штайнбихлер (основатели EOS). Первый 3D-принтер был запатентован Чарльзом У. Халлом в 1986 году. В то время 3D-принтеры в основном использовались для быстрого прототипирования.

Однако в последующие годы технология быстро развивалась. После истечения срока действия патента на процесс моделирования методом наплавления (FDM) в 2009 году 3D-принтеры начали активно проникать в потребительский сектор. Эта динамика в конечном итоге была перенесена в стоматологический сектор. 3D принтеры стали меньше и дешевле, изменилась и области их применения. Ассортимент материалов для печати расширился за счет включения пластика, металла, керамики и даже тканей человека. Процессы быстрого прототипирования главным образом можно классифицировать по типу используемых материалов (пластиковая нить, фотополимер, металл в виде порошка и т.д.).

2.3. Номенклатура и классификация аддитивного производства на основе CAD/CAM

В процессах аддитивного производства (АП) объекты производятся слой за слоем на основе трехмерных моделей. Термин, используемый в просторечии как синоним всех аддитивных процессов, — 3D-печать.

Согласно терминологическому стандарту EN ISO/ASTM 52,900, процесс AM — это «процесс соединения материалов для создания объектов из данных 3D-модели, обычно слой за слоем, в отличие от субтрактивных методов производства».

EN ISO 17296-2 описывает основы процесса аддитивного производства. Он также дает обзор существующих категорий процессов, хотя такой обзор никогда не может быть исчерпывающим, учитывая динамичное развитие инновационных технологий (Рисунок 1).

Основные технологии 3D печати.

3. Основные технологии 3D печати в стоматологической практике

Технология совсем не новая. Аддитивное производство применяется в стоматологической отрасли почти 20 лет, представленное, например, процессами лазерного спекания (селективное лазерное плавление, SLM) компаний Bego Medical (Бремен, Германия) и EOS (Крайлинг, Германия). Впервые представленная в ноябре 2002 года, эта технология печати металлами произвела фурор. Специалисты признали огромный потенциал этой технологии. Более того, SLM получил мировое признание в качестве основы для изготовления металлических конструкций (таких как коронки, мосты или литые металлические каркасы с кламмерной фиксацией). Стереолитография также уже много лет используется в стоматологии, например, при изготовлении хирургических шаблонов (сверлильных шаблонов). Еще несколько лет назад 3D-принтеры для стоматологии были прерогативой крупных производственных центров, учитывая требуемые значительные капиталовложения, но с некоторых пор многие принтеры стали доступны «обычным» стоматологическим лабораториям. Используя сравнительно недорогое оборудование, стоматологические лаборатории теперь могут создавать объекты из акрила или композитных смол для использования на подготовительных этапах рабочего процесса, модели челюстей или хирургические шаблоны.

4. Применение 3D-печати в стоматологии

Не все аддитивные технологии подходят для использования в зуботехнической лаборатории или стоматологической практике. В следующих разделах будут обсуждаться показания и области применения 3D-печати, которые разумны и экономичны для использования в стоматологических технологиях или имеют большой потенциал в будущем. Главным образом они будут различаться не по технологиям, а по используемым материалам: металлам, пластикам, керамике.

4.1. 3D печать металлами в стоматологии

Аддитивное производство с использованием металлических сплавов успешно используется в стоматологии с 2002 года. Использование лазерного спекания в стоматологии в то время представляло собой революцию в обработке неблагородных сплавов.

4.1.1. Лазерное спекание коронок и мостовидных протезов из неблагородных сплавов

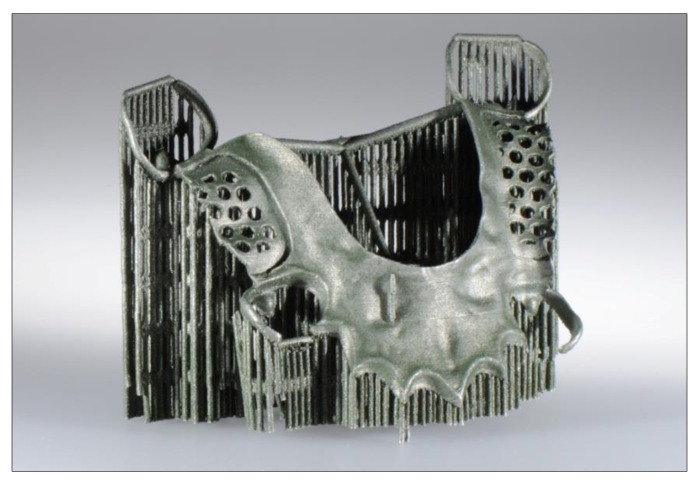

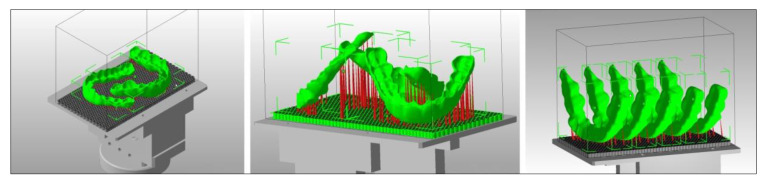

Лазерное спекание в настоящее время стало стандартным процессом изготовления коронок и мостов из кобальт-хрома CoCr. Благодаря оптимизации постобработки после фактического процесса 3D печати, теперь стало возможным производить абсолютно свободные от напряжений и точно подогнанные каркасы из прочных сплавов даже для больших по пролетам мостов. Большое количество единиц, которые могут быть размещены на одной платформе, значительно сократили время производства одной единицы (Рисунок 3). Процедура чрезвычайно экономична и хорошо зарекомендовала себя, когда речь идет о несъемных реставрациях.

CoCr коронки и мостовидные протезы из кобальт-хрома изготовленные с помощью SLM 3D печати

Для создания безнагрузочных реставрационных каркасов платформы для сборки в целом подвергаются термической обработке на последующем этапе обработки. Большинство производственных центров автоматизируют этот шаг. Затем опорные конструкции удаляются вручную.

Физические и механические свойства каркасов коронок и мостов из неблагородных сплавов, спеченных лазером, сравнимы с литыми реставрациями. Более шероховатая поверхность, по сравнению с литыми или фрезерованными реставрациями, положительно влияет на фиксацию коронок и мостов, спеченных лазером SLM 3D принтера. Очень важно, что керамические виниры очень легко наносятся на каркасы, спеченные лазером, поскольку их более шероховатая поверхность делает их хорошо смачиваемыми опакером.

4.1.2. Лазерное спекание металлических каркасов с бюгельной фиксацией

Кламмеры являются одной из старейших форм крепления зубных протезов. Протезы с кламмерной фиксацией, также называемые цельными литыми протезами, представляют собой простую форму реставрации и допускают широкий спектр вариаций, что делает их универсальными. Уже более 100 лет кламмеры являются проверенным средством фиксации съемных протезов при наличии сил отрыва, например, при разговоре или жевании и для максимально равномерного распределения окклюзионных усилий на оставшиеся зубы и мягкие ткани. В 1930 году д-р Ф. Е. Роуч написал в Журнале Американской стоматологической ассоциации: «Замок является старейшим и вероятно, останется наиболее практичным и популярным средством фиксации частичных съемных протезов».

Внедрение цифровых технологий для производства зубных протезов, таких как автоматизированное проектирование/автоматизированное производство (CAD/CAM) и технологии аддитивного производства, позволяет планировать цельные протезы в цифровом виде и производить субтрактивно с использованием фрезерных станков с ЧПУ или аддитивно, с помощью 3D-печати. Здесь мы можем различать косвенные и прямые методы изготовления. При непрямом методе каркасы печатаются из воска или пластика, а затем изготавливаются методом литья по выплавляемым моделям. Этот метод в настоящее время все еще находится на стадии испытаний. В недавних публикациях заявлены преимущества лазерного спекания в цифровом производстве с точки зрения стандартизации, сокращения времени производства и простоты передачи цифровых данных. Однако его экономическая целесообразность до сих пор подвергается критическому анализу. Прежде чем этот метод можно будет однозначно рекомендовать, необходимы дополнительные исследования. Особое внимание следует уделить фиксирующим элементам (замкам), так как они постоянно подвергаются высоким механическим нагрузкам, выполняя удерживающую и поддерживающую функции.

Съемный частичный протез с лазерным спеканием и неудаленными опорными конструкциями

В исследовании in vitro, проведенном авторами в отделении стоматологического протезирования Университетской клиники Мюнхенского университета Людвига-Максимилиана, изучалось механическое качество литых кламмеров по сравнению с кламмерами, спеченными лазером, для литых металлических каркасов. Результаты исследования очень многообещающие и показывают высокий механический потенциал кламмеров, спеченных лазером. На основе этого исследования можно сделать следующие ключевые утверждения :

-

Требуемое начальное усилие отрыва кламмера было достигнуто как с литыми, так и с кламмерами изготовленными с помощью SLM печати. После воздействия долгих динамических нагрузок кламмеры, спеченные лазером, не показали снижения ретенционной силы.

-

Поры и дефекты были меньше и более равномерно распределены в кламмерах, спеченных лазером, по сравнению с литыми кламмерами.

-

Кламмеры, спеченные лазером, показали себя значительно лучше в долгосрочной перспективе, чем литые кламмеры, с более чем в два раза большей износостойкостью последних.

4.1.3. Гибридное производство

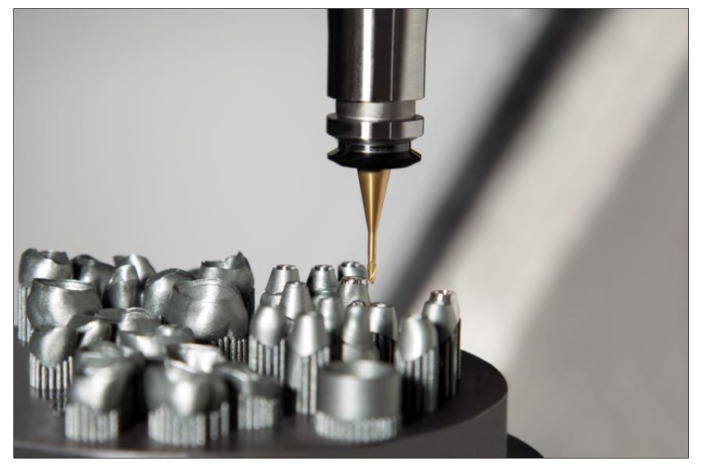

В цифровых стоматологических технологиях гибридное производство — это термин, обозначающий комбинацию аддитивных и субтрактивных методов с целью объединения эффективности аддитивного производства с фрезеровкой на ЧПУ станках. Объекты, изготовленные с использованием гибридных процессов, характеризуются улучшенной структурой поверхности, большей точностью подгонки и меньшей стоимостью. Компания Datron (г. Мюльталь, Германия) более 8 лет работает над внедрением стоматологического производства по гибридной технологии. Совместный проект Datron, Concept Laser (Лихтенфельс, Германия) и технологической группы Follow Me (Мюнхен, Германия) работает над сопоставлением гибридного рабочего процесса со стандартными фрезерными станками посредством интеллектуальной сети. Неотъемлемой частью гибридного производства является перенос нулевой точки (ориго) из аддитивного процесса на фрезерный станок с ЧПУ. Для этого во время спекания на сборочную платформу встраиваются три измерительных штифта. Фрезерный станок Datron D5 обнаруживает эти штифты с помощью инфракрасного сенсорного датчика, разработанного специально для гибридного производственного процесса, что позволяет устройству определять точное положение объектов, спеченных лазером. Значения коррекции рассчитываются непосредственно устройством, поэтому не требуется никаких новых расчетов CAM. Поскольку объекты остаются прочно прикрепленными к платформе для постобработки (без захвата через структуру сетки), обеспечивается максимальная точность позиционирования и изготовления. В супраструктурах имплантатов отверстие для винта обрабатывается с базальной стороны через канал доступа к винту с помощью фрез специальной формы. Затраты на производство могут быть снижены в пределах от 30% до 50%, в зависимости от объема производства. отверстие под винт обрабатывается с базальной стороны через канал доступа к винту специальными фрезами.

Гибридное производство сочетает в себе аддитивное производство. С ЧПУ-фрезерованием (Источник: Datron AG, Мюльталь, Германия).

4.2. 3D печать полимерами в стоматологии

Существует несколько технологий 3D-печати для аддитивного производства пластиковых объектов, которые демонстрируют, по сравнению друг с другом, разные характеристики скорости, разрешения, размера и надежности процесса в зависимости от базовой технологии. В настоящее время в стоматологической отрасли преобладают стереолитографическая и струйная 3D печать. В обоих процессах слои объекта затвердевает под действием УФ-света.

4.2.1. Применение

-

Изготовление модели на основе данных внутриротового сканирования

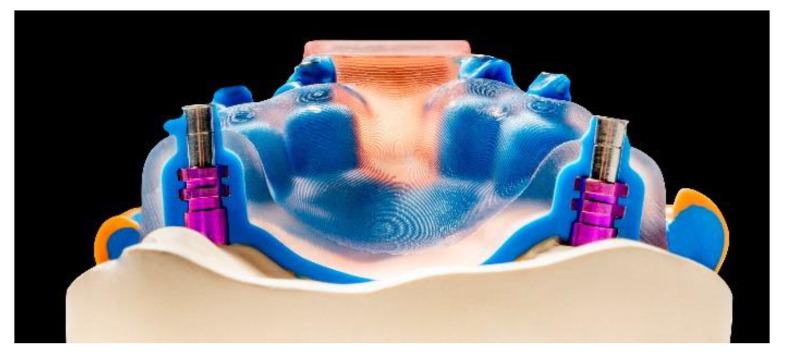

Благодаря высокой эффективности фотополимерных 3D принтеров в сочетании с высокой точностью цифровое изготовление мастер-моделей и сегментированных моделей является одной из основных областей применения. В частности, аддитивное производство моделей для оральной имплантологии (Рисунок 6). Точное позиционирование лабораторных аналогов на распечатанной модели имеет решающее значение, поскольку оно оказывает решающее влияние на проксимальную и окклюзионную посадку реставраций.

-

Шаблоны (стенты для сверления) для хирургии имплантатов

Разработки программного обеспечения последних лет позволили накладывать (сопоставлять) наборы объемных данных по 3D моделям из радиологии (DICOM), КТ с наборами данных о поверхности (STL) слепков или внутриротовых сканеров. Это позволяет оптимизировать положение имплантата с учетом анатомических, хирургических и ортопедических аспектов. Запланированные положения затем реализуются с помощью хирургического шаблона, наложенного на зубной ряд пациента. Технология DLP-печати предлагает здесь особые преимущества, поскольку позволяет очень быстро производить продукцию с низкими затратами (Рисунок 7). В отличие от субтрактивных методов, здесь нет ограничений на проектирование трехмерной геометрии.

Хирургический шаблон, напечатанный на 3D-принтере, с втулками для сверления

-

Индивидуальные слепочные ложки

Изготовление нестандартных оттискных ложек особенно привлекательно благодаря технологии DLP-печати из-за скорости этой технологии. Программные решения САПР, доступные на рынке, позволяют спроектировать индивидуальные слепочные ложки с оптимальными параметрами посадки всего за несколько шагов, что значительно экономит время, особенно когда поднутрения практически заблокированы. Важно избегать необратимой деформации оттиска при удалении. Несмотря на свои технические преимущества, следует отметить, что материалы, предназначенные в настоящее время для изготовления функциональных оттискных ложек, дороги, что делает их пригодными только для использования в оттискных ложках для имплантатов. Представляется целесообразным совмещать их с цифровым планированием имплантатов, так как в этом контексте уже будут доступны цифровые модели, а положение планируемых имплантатов можно будет использовать в качестве основы для изготовления ложки.

Поперечное сечение слепочной ложки имплантата на модели имплантата (Источник: Shera Werkstofftechnologie, Лемфёрде, Германия)

-

Изготовление окклюзионных шин

В дополнение к производству с использованием метода прессования или субтрактивного фрезерования также возможно изготовление окклюзионных шин с прецизионной посадкой с помощью 3D-печати. Однако, помимо общей точности производства, определяющими факторами являются качество материала и связанная с ним долговременная стабильность и биосовместимость. До сих пор не сообщалось о длительном клиническом испытании использования окклюзионных шин аддитивного производства. В то же время необходимо исследовать элюирование окклюзионных шин аддитивного производства в лабораторных и оральных условиях. Было бы желательно провести сравнение с текущими процедурами, чтобы решить, какой производственный процесс дает наилучшие долгосрочные результаты. Также необходимо исследовать такие факторы, как расположение и выравнивание объектов и их влияние на точность, стабильность и долговечность. Рабочий угол на платформе 3D принтера и, следовательно, направление слоев здесь, по-видимому, имеют особое значение. Первоначальные исследования показали, что 3D-печатные окклюзионные шины так же точны, как и шины, изготовленные с помощью CAD/CAM, но имеют более высокий износ материала и менее лучшие свойства материала.

Различные ориентации окклюзионных шин на платформе 3D принтера

-

Изготовление реалистичных тренировочных моделей

Эти модели можно закрепить на стандартных стоматологических фантомных головах. Их дизайн основан на отсканированных моделях с геометрией соединения (резьба, противовращение), добавленной в программное обеспечение САПР. В целях экономии веса и материала 3D модели полые внутри и имеют армирующую сетку. После добавления поддерживающих структур и последующей резки модели были напечатаны на принтере SheraPrint D30. В качестве материала для моделей использовалась модель SheraPrint, материал, который также отлично подходит для изготовления различных реставрационных форм с помощью вращающихся инструментов с ирригацией. Эти модели можно использовать для простого моделирования фиксации различных реставраций на фантоме головы.

Напечатанные реалистичные тренировочные модели в стандартной фантомной голове

Следующим этапом развития производства обучающих моделей являются многослойные модели. Многослойность может относиться как к структурам зубов, так и к многослойным структурам всей челюсти. Такие модели чрезвычайно универсальны в использовании; они могут покрывать искусственные зубы, идентичные натуральным, для эндодонтических упражнений к многослойным моделям всей челюсти для хирургического моделирования и обучения.

Имитация зубов, идентичная натуральной

Многослойная модель всей челюсти для хирургических симуляций и обучения

-

Печать реалистичных цветных 3D моделей

Несколько интраоральных 3D-сканеров теперь позволяют в цифровом виде фиксировать информацию о цвете в дополнение к данным о поверхности. Доступные форматы файлов включают PLY, OBJ и VRML. Используя технологию Polyjet, можно преобразовать эти данные в физические модели. Соответствующая информация об оттенке связана с геометрией, т. е. двухмерная информация об оттенке однозначно назначается трехмерным поверхностям. Программное обеспечение для построения моделей используется для создания виртуальной модели тени, которая затем преобразуется в физическую модель с помощью 3D-печати из нескольких материалов (технология Polyjet; Stratasys, Райнмюнстер, Германия).

Напечатанная цветная 3D-модель на основе данных внутриротовых 3D-сканеров

Еще одним возможным применением многокомпонентной 3D-печати в стоматологии может быть изготовление многослойных протезов из разных материалов. Что касается идентичного воспроизведения естественных зубов коронками или мостовидными протезами, то эта технология в настоящее время находится на стадии испытаний. Она основана на базе данных структуры зубов, согласно Швайгеру, которая позволяет копировать многослойную структуру естественных зубов и использовать полученные таким образом данные в процессе аддитивного производства. Конечной целью является производство биомиметических реставраций зубов, а также сложные механические и оптические свойства естественных зубов. Принимая во внимание светооптические свойства различных слоев зуба (пульпа, дентин, эмаль), можно добиться идентичного эстетического воспроизведения естественных зубов.

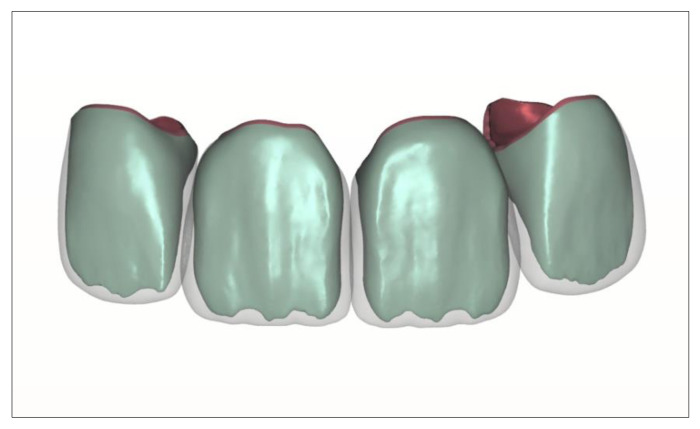

CAD-конструкция 4 верхних резцовых коронок с использованием базы данных структуры зуба

Текущие исследования в отделении зубного протезирования Мюнхенского университета используют данные из базы данных о структуре зубов в 3D принтерах Stratasys Polyjet для реализации этой концепции. В настоящее время этот процесс позволяет изготавливать эстетичные примерочные коронки или мостовидные протезы из светополимеризующихся смол. Используемые материалы одобрены для использования во рту до 24 часов, что позволяет оценить функциональные и не в последнюю очередь эстетические качества.

3D-печатные многослойные верхние резцовые коронки

Поскольку процесс наслоения не включает аналогичных шагов, на результат не влияют человеческий фактор. Состав печатных материалов в сочетании с трехмерной многослойной структурой протеза являются единственными определяющими факторами структурных и эстетических результатов. Точная настройка состава материала в процессе 3D-печати из нескольких материалов, вероятно, позволит в будущем точно подобрать оптические свойства протезов. Например, различные смеси для состава эмали в настоящее время проходят испытания в лабораторных условиях, чтобы максимально точно воспроизвести поведение светопропускания натуральной зубной эмали. Точно так же путем смешивания можно регулировать оттенок и прозрачность дентина разного качества. Многослойный 3D-дизайн реставраций воспроизводим благодаря цифровому процессу проектирования.

-

VarseoSmile Crown plus – 3D-печать постоянных одиночных реставраций (Bego, Бремен, Германия)

На вопрос о том, можно ли произвести окончательную реставрацию зубов с помощью 3D-принтера, можно ответить, изучив результаты материаловедения в отношении материалов для 3D-печати. Требования к материалам для зубных протезов, постоянно устанавливаемых во рту, достаточно высоки. Окончательные реставрации требуют использования материалов, способных выдерживать как высокие механические нагрузки, так и различные агрессивные химические процессы, происходящие в полости рта. Во время носки не должны выделяться вредные вещества, а материалы должны иметь гладкую поверхность, препятствующую бактериальному отложению (налету). Кроме того, должен быть доступен практичный и экономичный производственный процесс, который может обеспечить точность в диапазоне микрометров. С февраля 2020 г. Bego предлагает первый в мире метод изготовления одиночных реставраций с использованием 3D-печати и гибридного материала, армированного керамикой. Crown Bego VarseoSmileplus можно использовать для изготовления одиночных коронок, вкладок, накладок и виниров с использованием аддитивного процесса. Материал был тщательно изучен в ходе научных испытаний и дал отличные результаты. В частности, исследовали его разрушающую нагрузку (в исходном состоянии и после искусственного старения), стойкость к истиранию, длительную стабильность цементирующего агента, растворимость и цитотоксичность. Производство на Bego Varseo XS, недорогом DLP 3D-принтере с высоким разрешением и превосходным разрешением деталей, кажется особенно интересным. За один заход можно одновременно распечатать до 20 отдельных реставраций. Принтер совместим с сетью, что обеспечивает быстрый и простой обмен данными с CAD-ПК. После процесса печати выполняется очистка этанолом и воздушная абразия (пескоструйная обработка) с использованием стеклянных шариков (например, Perlablast micro; Bego). Затем реставрации подвергаются постполимеризации в фотополимеризаторе Bego Otoflash. Поскольку поверхность отпечатанных реставраций гладкая и однородная, этап финишной обработки можно ограничить сглаживанием поверхности и последующей полировкой. В качестве альтернативы, полимеризованные реставрации можно персонализировать с помощью имеющихся в продаже красителей из композитных материалов. Реставрации Bego VarseoSmile Crown plus фиксируются самоклеящимися фиксирующими материалами (например, RelyX Unicem; 3M, Зеефельд, Германия) или фиксирующими композитами с отдельным праймером (например, Variolink Esthetic DC и Monobond Plus; Ivoclar Vivadent, Шаан, Лихтенштейн).. Гибридный материал VarseoSmile Crown plus доступен в 7 оттенках (A1, A2, A3, B1, B3, C2, D3).

Одиночные коронки, напечатанные с помощью технологии VarseoSmile Crown plus (Bego)

4.3. 3D печать керамикой в стоматологии

Ряд различных методов наплавки теперь позволяют обрабатывать даже керамические материалы с использованием непрямых или прямых методов.

Косвенная техника

-

Процесс печати Trix от Dekema (Фрайлассинг, Германия)

-

IPS e.max Digital Press Design – Wax Tree от Ivoclar Vivadent (Schaan, Лихтенштейн)

Прямые методы

-

SLA process, e.g., 3DCeram (Limoges, France)

-

Процесс DLP, например, LCM (производство керамики на основе литографии, LCM) от Lithoz (Вена, Австрия)

-

Экструзия материала (изготовление плавленых нитей, FFF; пастоэкструзионное моделирование, PEM)

-

Струйная обработка материалов/струйная обработка наночастицами, например, XJET (Реховот, Израиль)

-

Струйная обработка связующего, например, 3D Systems (Rock Hill, SC, USA)

-

Процесс SLS (исследовательский проект кафедры стоматологического протезирования Мюнхенского университета, Института биоматериалов им. Фридриха Баура в Байройте, Германия, и Concept Laser в Лихтенфельсе, Германия)

-

Процесс LOM (расслоение ламинированных объектов)

4.3.1. Пример непрямой 3D-печати керамикой: Dekema Trix Print

Компания Dekema (Фрайлассинг, Германия) использует новый подход к прессованию керамики в своей инновационной системе Trix. Он сочетает в себе преимущества цифрового дизайна с непревзойденной эффективностью проверенной технологии прессования керамики. Система отображает в цифровом виде весь рабочий процесс штамповки, от восковой модели до самой штамповки. Отдельные этапы поясняются ниже на примере нескольких частичных реставраций коронками.

Сканирование и CAD-моделирование

Ситуация в ротовой полости может быть получена в цифровом виде напрямую с помощью внутриротового сканера или косвенно путем сканирования мастер-модели после снятия слепков. Технология цифрового прессования подходит для обоих методов получения. Частичные коронки могут быть эффективно изготовлены с использованием стандартных программных инструментов САПР.

Автоматическое добавление литников и заполнителей для трех пресс-плунжеров

После выбора объектов для прессования в соответствующей CAD-системе Trix CAD автоматически проектирует восковую модель целиком, включая заполнители для трех пресс-плунжеров, чтобы можно было прессовать до трех пресс-гранул (которые могут быть разных оттенков) в одном процессе. Trix CAM определяет требуемый шаблон слоя и отправляет его на 3D-принтер Dekema Trix print.

3D-печать на 3D-принтере Dekema Trix print

Данные о нарезанных слоях печатаются на платформе сборки муфельной системы Trixpress. Соответствующий печатный материал для выжигания Trix cast также производится Dekema.

Очистка

За 3D-печатью следует очистка и отверждение объектов, помещение их в муфель Trixpress. После нагрева в печи предварительного нагрева и безостаточного прокаливания пресс-керамика вставляется в муфель и обычно прессуется пуансонами Trixpress (Рисунок 17). Программа прессования для конкретного проекта уже была передана с Trix CAM на Austromat 654i для этой цели. В качестве альтернативы данные также могут быть переданы с помощью USB-накопителя.

Сравнение 3D-печатных и прессованных керамических вкладок

Постобработка и окрашивание

После прессования частичные коронки дорабатываются по стандартной процедуре; нет никакой разницы между этим рабочим процессом и аналоговым рабочим процессом. При работе с полностью цифровым рабочим процессом рекомендуется записывать данные сканирования зубного ряда с помощью 3D-печатной модели, чтобы можно было проверить прилегание вместе с проксимальными и окклюзионными контактами. Окрашивание и обжиг глазури завершают изготовление частичных коронок.

4.3.2. Пример прямой 3D-печати керамикой: технология LCM

Пока нет готовых к использованию приложений для прямой 3D-печати в стоматологии. Наиболее передовым подходом, вероятно, является запатентованный процесс LCM компании Lithoz (Вена, Австрия). Мы проиллюстрируем современное состояние дентальной 3D-печати диоксидом циркония на примере коронки моляра нижней челюсти. После сканирования челюстей и CAD-проектирования реставрации полностью контурная коронка изготавливается с использованием технологии производства керамики на основе литографии (LCM) Lithoz. Процесс LCM основан на цифровой обработке света (DLP). Здесь светочувствительная керамическая суспензия избирательно отверждается, обеспечивая высокое содержание наполнителя и плотную упаковку керамических частиц в предварительно спеченной заготовке. Это необходимо для получения бездефектных и плотных керамических изделий. Полимерная сеть в свою очередь, соединяет частицы керамики. Для применения в стоматологии компания Lithoz разработала стоматологический 3D-принтер CeraFab 7500 Dental. Коронка боковых зубов с полным контуром была изготовлена из LithaCon 3Y 230 (диоксид циркония, стабилизированный оксидом циркония, стабилизированным 3 мол. % иттрия, 3Y-ТЗП). Процесс печати занял приблизительно 7 часов для 20 коронок, при времени печати 21 минута на коронку.

После процесса аддитивного производства коронки доступны в виде «сырых тел», которые все еще содержат органический связующий материал, который необходимо удалить на следующем этапе — термическом удалении связующего при температуре 1000 °C в течение нескольких часов. Это создает так называемое «белое тело», которое больше не содержит связующего вещества и уже имеет твердые мостики спекания, препятствующие разрушению объекта. На этом этапе выполняется индивидуальное окрашивание красящими растворами, доступны три варианта:

-

Погружение коронки в раствор для окрашивания

-

Покраска коронки кистью и раствором для окрашивания

-

Сочетание двух

Комбинированный вариант показал себя как предпочтительный вариант. Здесь базовое окрашивание достигается путем погружения с последующей индивидуальной характеризацией с использованием различных интенсивных растворов для окрашивания, особенно на краю коронки и в режущей/окклюзионной области. После окрашивания важно, чтобы коронки были высушены перед окончательным этапом спекания, в идеале с использованием инфракрасного света. Процесс спекания проводят при 1600 °С, скорости нагрева 8 °С/мин и времени выдержки при конечной температуре 2 ч. Скорость охлаждения также составляла 8 °С/мин до 500 °С с последующим охлаждением при комнатной температуре до комнатной температуры. Коронки обрабатываются красящим обжигом и обжигом глазури при температуре 770 °C. Для этой цели использовались красители IPS e.max Ceram Stains в показанном случае.

Коронка из диоксида циркония, напечатанная на 3D-принтере в зеленом и белом цветах, и спеченная

Оценка конечного результата

Коронка была изготовлена из 3Y-TZP по технологии Lithoz LCM. Этот классический диоксид циркония изначально предназначался для изготовления каркасов коронок или мостов, которые вручную облицовывались керамическим материалом из силикатной керамики. Следовательно, прозрачность рамок была низкой. Тем не менее, процесс LCM позволяет добиться приятной эстетики даже при использовании коронок с полным контуром. Особенно поразило превосходное воспроизведение краев коронки с острыми краями и точное воспроизведение окклюзионных поверхностей с четким и естественным изображением фиссур. Поскольку субтрактивная обработка неизменно требует усиления краев коронки, а окклюзионные фиссуры всегда будут округлены из-за конечного диаметра боров, аддитивное производство оказывается здесь выгодным.

4.3.3. Мультиматериальная 3D-печать керамикой

Наиболее интересной разработкой в области аддитивного производства с использованием керамики является мультиматериальная 3D-печать. Первые прототипы были представлены компанией WZR в 2014 году, которые объединили два процесса, а именно струйную обработку связующего (BJT) и струйную обработку материала (MJT). Здесь чернила, наполненные частицами, наносятся непосредственно на слой порошка через печатающую головку. Если, например, для краски выбран другой материал, можно изменить структурный состав заготовки. Краски, наполненные металлическими частицами, также могут быть введены в слой керамического порошка, так что, например, можно построить объект из силикатной керамики, который объединяет электрические проводники в серебре.

Последнюю разработку в этой области компания Lithoz представила в середине 2020 года. Специально разработанный LCM-принтер (CeraFab Multi 2M30) позволяет изготавливать объекты из разных материалов за один процесс печати. Можно не только комбинировать разную керамику, но и создавать металлокерамические и керамополимерные изделия. Комбинации материалов в настоящее время включают четыре варианта:

-

Два материала в одном слое

-

Более плотный материал в сочетании со вторым пористым материалом

-

Двухфазные или многофазные материалы с постепенными изменениями состава

-

Постепенные изменения как плотности, так и состава

Эти доступные в настоящее время варианты предвещают огромный потенциал этой технологии. Вполне вероятно, что это также повлияет на аддитивное производство для стоматологии.

5. Ограничения 3D печати для стоматологии

По сути, вы можете различать 3D-принтеры для хобби и для профессионального использования. Практическое применение показало, что относительно недорогие принтеры для любителей часто показывают плохие результаты печати. По этой причине устройства, доступные для использования в стоматологии, в основном дорогие, но показывают хорошие конечные результаты. Однако даже принтеры для профессионального использования генерируют более или менее выраженную градацию в направлении Z. Это во многом зависит от толщины отдельных слоев. Чем тоньше строительный слой, тем меньше градация, но и больше время печати. Еще одним ограничением является максимально достижимая скорость сборки и размер места для сборки. Недавно разработанные технологии в области отделения компонентов, в частности, может решить проблему скорости и привести к чрезвычайно высокой скорости печати. Существуют также ограничения в материалах, которые можно использовать для 3D-печати. Особенно в области полимеров принтеры на основе фотополимеров преимущественно используются в стоматологической технике. Это значительно сокращает диапазон смол, которые можно использовать, что приводит к существенным недостаткам по сравнению со стандартными производственными процессами (например, технологиями ЧПУ и аналоговыми технологиями производства). Возможным решением этой проблемы может стать так называемая технология «капля по требованию», при которой термопласты, одобренные для медицинских технологий, выплавляются из гранулята и наносятся каплями в пластичном состоянии на платформу сборки. Достижимое качество поверхности с помощью этого метода существенно отличается от результатов, получаемых с помощью филаментных принтеров. Кроме того, мало данных о поведении 3D-печатных устройств или реставраций в полости рта. Данных о формировании зубного налета, эволюции и общей биосовместимости полимерных материалов, напечатанных на 3D-принтере совсем немного.

6. Перспективы 3D печати в стоматологии и ортопедии

Аддитивные процессы имеют значительное преимущество, заключающееся в том, что на свойства объекта можно индивидуально влиять в процессе печати. Это относится как к механическим, так и к эстетическим свойствам. Таким образом, 3D-печать предоставляет пользователям огромный выбор уже на этапе процесса проектирования. С другой стороны, точность и эффективность субтрактивной обработки чрезвычайно высоки, поэтому сочетание обеих производственных технологий представляется весьма целесообразным.

Помимо производства вспомогательных систем (хирургических шаблонов, моделей, индивидуальных оттискных ложек) и несъемных протезов, наблюдается тенденция к 3D-печати в сфере съемных протезов. RPD, изготовленные из CoCr с использованием аддитивных технологий, уже нашли свое применение в зуботехнических лабораториях и стоматологических кабинетах. В настоящее время публикуется все больше статей по аддитивному производству полных съемных протезов. Результаты в отношении механической прочности, посадки и качества поверхности являются многообещающими. Поскольку базисы протезов имеют большую площадь контакта со слизистой оболочкой полости рта, биосовместимость должна быть тщательно изучена. В частности, до того, как будет сделана окончательная оценка, необходимо изучить поведение при элюировании и цитотоксичности.

Наконец, есть области, в которых классические аналоговые процессы не имеют себе равных с точки зрения экономичности, например, керамическое прессование. Однако и здесь интеграция цифровых ступеней может оказаться полезной. Благодаря дальнейшим достижениям в аддитивном производстве керамических реставраций вскоре появятся инновационные подходы к производству естественно выглядящих зубных реставраций. Цифровое получение трехмерных слоев зубов с использованием технологии NIRI — вероятное достижение в будущем — может стать основой этой техники вместе с базами данных о структуре зубов. Аддитивные технологии, такие как процесс Lithoz LCM, являются идеальными производственными путями для достижения этой цели. Градиентные технологии могут быть индивидуально адаптированы к геометрии реставрации и предлагают невообразимую свободу дизайна в трехмерном пространстве, недостижимую с помощью традиционных технологий — и все это в рамках ориентированной на пациента, индивидуальной и персонифицированной стоматологии.