Аддитивные технологии: отраслевые тенденции и перспективы 3D печати

Технологии аддитивного производства или 3D печати создают физические объекты из 3D моделей с помощью систем автоматизированного проектирования (САПР) путем формирования на 3D принтерах слой за слоем.

Подробнее о технологиях 3D печати.

Несмотря на то, что такие технологии существуют еще с 1980-х годов, в начале 2010-х годов индустрия переживает хайп и находит широкое применение в потребительских приложениях и на промышленных предприятия. Последние достижения в области машиностроения, материаловедения и программного обеспечения сделали 3D-печать доступной для более широкого круга предприятий, что позволяет все большему числу компаний использовать инструменты, ранее ограниченные несколькими высокотехнологичными отраслями.

Сегодня профессиональные 3D-принтеры ускоряют инновации и поддерживают предприятия в различных отраслях, включая машиностроение, производство, стоматологию, здравоохранение, образование, развлечения, ювелирных изделий.

Что такое 3D печать или аддитивное производство?

3D печать (аддитивное производство) — это процес создания, реального трехмерного объекта, на основе заранее подготовленной 3D модели с использованием 3D принтера. Распечатанное изделие будет иметь абсолютно любую форму и геометрические размеры с учетом того, что напечатанный объект можно сформировать по частям и состоять он может из любых доступных человечеству материалов.

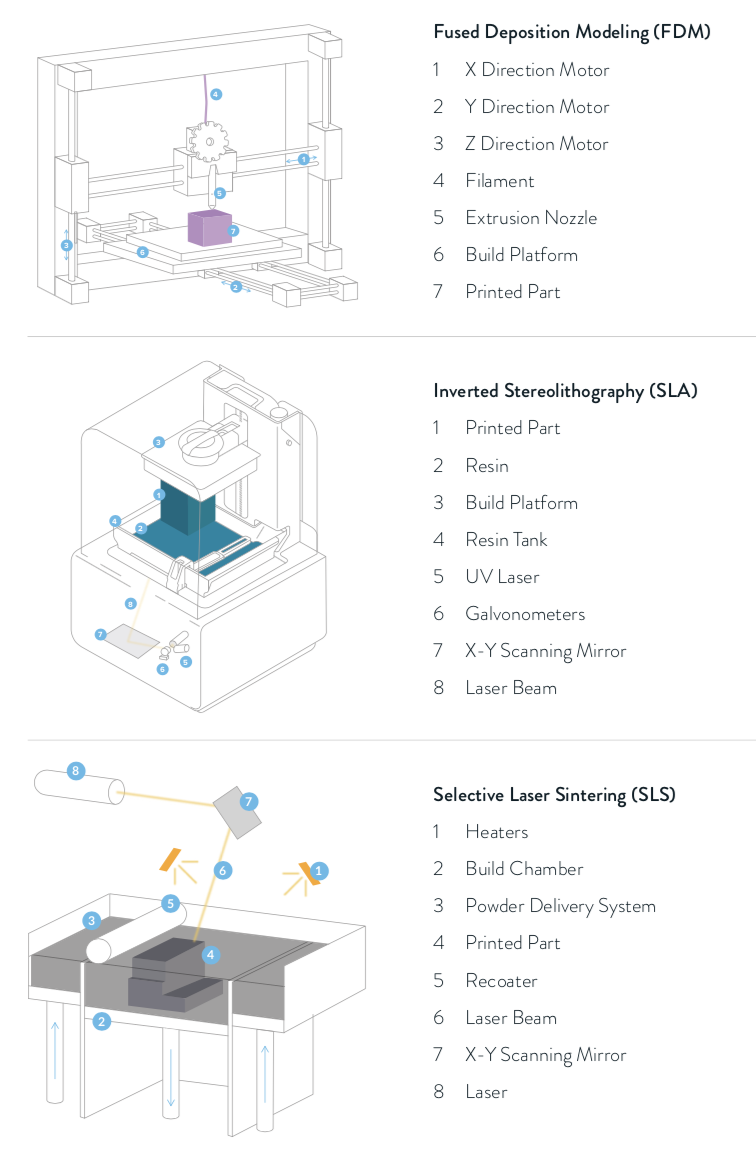

3D печать может осуществляться различными методами, но на данный момент в основе каждого их них лежит послойное формирование т.е. каждый объект выращивается определенным образом и состоит из множества горизонтальных слоев склеенных собственным или связующим материалом. Важными параметрами которые влияют на качество и стоимость напечатанного объекта это толщина слоя (разрешение) и материал который используется для печати. Т.к. разные материалы имеют индивидуальные характеристики, например температура плавления, твердость и т.д. их применяют в разных типах;3d принтеров и соответственно используют различные методы 3D печати.

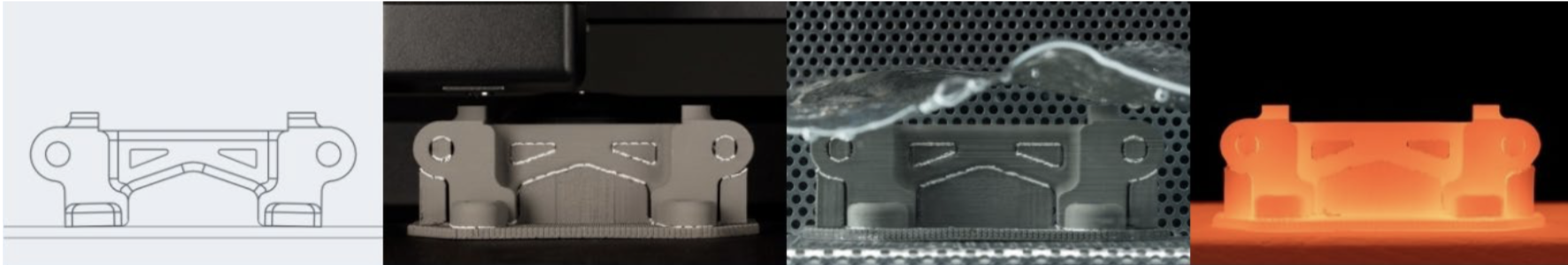

Процесс всегда начинается с цифровой 3D модели, проекта физического объекта. Далее эта модель разрезается слайсером на тонкие двухмерные слои, а затем превращается в набор инструкций на машинном языке Gcode для выполнения 3D принтером.

Принцип работы 3D принтера зависит от процесса. Например, настольные принтеры FDM расплавляют пластиковые нити и укладывают их на платформу печати через экструдер. В больших промышленных 3D принтеров используется лазер для расплавления (или спекания) тонких слоев металлических или пластмассовых порошков.

Используемые материалы также различаются в зависимости от процесса. На сегодняшний день наиболее распространены пластмассы, но металлы также широко используются в 3D печати. Производимые детали также могут иметь широкий спектр конкретных физических свойств, от оптически прозрачных до резиноподобных изделий.

В зависимости от размера детали и типа принтера печать обычно занимает от 30 мин до 48 часов. После печати детали часто требуют дополнительной обработки для достижения желаемого уровня качества поверхности.

Сравнение наиболее распространенных 3D технологий SLA vs FDM vs SLS

Создание 3D моделей для 3D печати. Допуска, размеры элементов, рекомендации по 3D моделированию.

Современное состояние индустрии аддитивного производства

Согласно прогнозам, объем рынка 3D-печати в 2017 году составил 6 млрд долларов и будет расти в совокупном годовом исчислении на 30,2%, достигнет общего объема рынка в 22 млрд. долларов к 2022 году будет расти на 10-15% в год до 2050.

- 3D печать повсеместно использовалась в прототипировании и разработке продукции на протяжении десятилетий. В настоящее время эта технология созревания находит широкое применение в производстве.

- Усовершенствованные технологии для высокопроизводительной и высококачественной печати конечных деталей и разнообразные улучшенные материалы делают 3D-печать практичной для малых и средних предприятий, в некоторых случаях до десятков тысяч единиц.

- В дополнение к непосредственному изготовлению изделий для конечного использования, 3D-печать предлагает неоспоримые преимущества в «гибридном производстве», как промежуточный процесс наряду с обычными процессами, например, при изготовлении пресс-форм, инструментов, моделей, приспособлений и приспособлений.

- Компактные, доступные «настольные» 3D-принтеры стали более функциональными и при параллельной работе могут превзойти дорогостоящие промышленные 3D-принтеры по стоимости и производительности.

- Производители работают над тем, чтобы снизить трудоемкость рабочих процессов аддитивного производства (АМ), что важно для перевода 3D-печати в средние и крупные производства.

- Инвестиции в производство изделий из металла методом аддитивного производства резко возросли, благодаря усовершенствованиям процессов и новым технологиям, снижающим стоимость каждой детали.

Аддитивные технологии и 3D печать пластиком

В течение первых трех десятилетий своего существования 3D-принтеры были ограничены по стоимости и сложности для крупных предприятий и сервисных бюро. В начале 2010-х годов, благодаря более мощным встроенным аппаратным средствам, устаревшим патентам и новым технологиям, сотни компаний вышли на рынок и начали наводнять его 3D принтерами.

Первой технологией, которая стала наиболее доступной, было моделирование послойным плавлением (FDM). 3D-принтеры, которые плавятся пластик, стали по-настоящему доступными для потребителей, но их возможности оставались ограниченными..

Второй технологией, появившейся в более доступном, компактном и простом в использовании формате, была стереолитография (SLA) . В 2013 году компания Formlabs выпустила 3D принтер Form 1 для 3D-печати с высоким разрешением за 3300 долларов, которая ранее была доступна только на 3D-принтерах стоимостью более 80 000 долларов. Предлагая широкий спектр функциональных материалов, технология расширила использование 3D-печати в дизайне продукции и машиностроении, а также в стоматологической и ювелирной промышленности.

Третья волна технологий 3D-печати, основана на селективном лазерном спекании (SLS) , которое является важной технологией для промышленных предприятий. В отличие от других аддитивных процессов, SLS создает исключительно прочные детали из термопластов, таких как нейлон, которые почти так же прочны, как их литые под давлением аналоги. Неиспользованный порошок поддерживает детали в процессе печати, что облегчает ориентацию деталей перед печатью для более высокой производительности и обеспечивает менее трудоемкий процесс последующей обработки.

Еще три года назад наименее дорогие 3D принтеры SLS стоили около 200 000 долларов (а крупнейшие промышленные системы — до нескольких миллионов долларов). Настольные принтеры SLS, которые производят нейлоновые детали, теперь становятся более доступными в диапазоне 10 000 долларов, что делает технологию намного более интересной и значительно снижает производственные затраты. Ярким представителем данной технологии является Formlabs Fuse 1.

Сравнение FDM, SLA и SLS 3D печати.

Аддитивное производство и 3D печать металлом

Металлы всегда были наиболее интересными материалами рынка аддитивного производства, а инвестиции в рынок такой 3D печати значительно выросли за последние несколько лет.

3D-печать металлом из стали, титана, никелевых сплавов и алюминия со сложной геометрией для требовательных, дорогостоящих отраслей промышленности, таких как аэрокосмическая и медицинская техника. Эти отрасли могут в полной мере использовать преимущества 3D-печати при изготовлении металлических деталей.

Наиболее распространенными традиционными металлическими системами в аддитивном производстве являются селективное лазерное плавление (SLM) и прямое металлическое лазерное спекание (DMLS). Подобно пластиковому SLS, эти процессы создают объекты из тонких слоев порошкообразного материала путем выборочного плавления его с использованием источника тепла лазера. Но, учитывая более высокую температуру плавления металлов, они требуют гораздо более мощных лазеров и безкислородной среды среды.

До недавнего времени необычайная стоимость и сложность этих 3D-принтеров делали их нерентабельными за исключением узкого диапазона высокотехнологичных изделий с малым тиражем. Металлические принтеры DMLS и SLM стоят от 400 000 долларов и выходят далеко за рамки 1 000 000 долларов для мощных машин и для них требуются высококвалифицированные операторы и тщательно контролируемые среды. В отличие от пластиковых отпечатков по SLS технологии, металлические детали, спеченные лазером, требуют опорных конструкций. Последующая обработка является достаточно трудоемкой и некоторые детали требуют дополнительных этапов обработки для получения удовлетворительных результатов.

За последние несколько лет область 3D-печати металлом стала предметом активных инвестиций. В 2016 году GE приобрела две ведущие аддитивные компании работающих в этом направлении, Concept Laser и Arcam. Несколько венчурных компаний, в том числе Desktop Metal, Markforged и Xjet, внедряют новые подходы 3D-печати металлом, которые могут снизить стоимость на одну деталь и сделать 3D-печать более доступной для более широкого спектра применений.

Desktop Metal и Markforged разработали компактные, доступные системы, которые работают по аналогии с обычними FDM принтерами, но используют композитные материалы, — металлический порошок связанный пластиком. После печати детали очищаются и спекаются в печи, чтобы удалить связующее и сплавить металлический порошок в уже конечные изделие.

Desktop Metal сочетает в себе проверенные материалы литья под давлением с технологией, аналогичной струйной обработке вяжущего, для ускорения запуска своей экосистемы и значительного снижения затрат. Технология струйной обработки металла XJet суспендирует металлические частицы в жидкости и рассеивает их при нагревании, образуя твердые металлические или керамические детали.

Последние две технологии пока не несут 3D печать металлом в массы, они имеют слишком много недостатков, но могут привести к гораздо более широкому внедрению аддитивного производства в ряде отраслей с низким и средним объемом производства и будут модернизировать процессы создания прототипов и разработки деталей для металлических изделий.

Материалы используемые в аддитивном производстве

Системы аддитивного производства работают с широким спектром материалов.

Если говорить о промышленном применении, одним из лучших технологий являются 3D печать SLA, DLP, LCD фотополимерными смолами и селективное лазерное плавление SLS. Например компактный настольный SLA 3D-принтер может производить биосовместимые шины и хирургические шаблоны в небольшом стоматологическом кабинете, а также платиковые детали и литевые модели для ювелирного производства, машиностроения и т.д. Другими словами современные материалы для 3D-печати также позволяют оцифровывать ранее аналоговые процессы. Высокотемпературны смолы могут быть использованы в литье под давлением из пластмассы под низким давлением и даже могут использоваться для литья из мягких металлов, напрмер олово.

Детали SLA, SLS и FDM можно использовать для изготовления оснастки и крепежа для промышленных производственных линий, заменяя дорогостоящие процессы обработки. PEEK ULTEM и армированные углеволокном термопластики для FDM обеспечивают улучшенные механические свойства и термостойкость, могут использоваться даже для замены металлических деталей. А новые фотополимеры с добавлением керамики обеспечивают исключительную термостойкость и стойкость к химическому взаимодействию.

Повышение рентабельности производства с помощью аддитивных технологий

3D-печать не является панацеей для любых производственных потребностей, аддитивные технологии до сих пор рентабельны только для изготовления мелкосерийных или уникальных изделий для которых изготовление другими способами будет значительно дороже и попросту невозможно. Для производства в больших партий изделий, традиционные методы остаются более экономически эффективными. Тем не менее, экономика 3D-печати улучшается с каждым годом и стоимость на единицу изделия снижается, становится практичным использование в приложениях с более низкой стоимостью и массового производства.

Во многих случаях 3D печать служит промежуточным этапом наряду с традиционными методами производства, также известными как гибридное производство. Например, в ювелирной промышленности 3D-печать является частью процесса литья по выплавляемым моделям. Ювелиры начинают с создания

цифровой 3D модели, затем 3D-печати литьевым фотополимером, которую погружают в опоку с формовочным материалом и аккуратно выплавляют в специальной печи. В образовавшуюся модель заливают драгоценные металлы и получают таким образом ювелирные украшения.

Гибридный процесс 3D печати также может производить например индивидуальные наушники. Процесс начинается с цифрового сканирования ушной раковины клиента с использованием 3D-сканера. Технический специалист редактирует цифровой файл в stl 3D-модель для печати и отправляет его на 3D-принтер SLA. После печати детали очищаются и техник заливает биосовместимый силикон в формы, удаляет оболочку, напечатанную на 3D-принтере, затем обрабатывает и покрывает конечный продукт. Таким образом, 3D-печать становится неотъемлемой частью традиционных ремесленных процессов.

Такие отрасли, как стоматология, медицина и аудиология, быстро внедряют 3D-печать для производства конечных деталей, которые соответствуют уникальным профилям пациентов. Поскольку 3D-печать становится стандартом в стоматологической практике и лабораториях, она все чаще будет использоваться для изготовления шин, хирургических шаблонов и зубных протезов непосредственно из биосовместимых материалов. В аудиологии большинство нестандартных слуховых аппаратов уже напечатаны на 3D принтерах. Более широкий медицинский рынок также предлагает огромный потенциал. Например, прочные, биосовместимые SLS детали могут использоваться для изготовления нестандартных ортопедических и других устройств, которые контактируют с кожей.

По мере снижения затрат аддитивное производство также должно появляться в более традиционных потребительских товарах. Например, в сегментах с наибольшим объемом производства бытовой электроники литье под давлением все еще является единственным практическим способом производства пластиковых деталей. Но в широком сегменте среднего объема электронной промышленности 3D-печать так же начала укрепляться. Используя аддитивное производство вместо литья под давлением, производители электроники могут оптимизировать проектирование и производство продукции, поддерживать гибкость достигая точек безубыточности с помощью литья под давлением в объемах свыше 10000 единиц.

Обувные компании, такие как New Balance и Adidas, объявили о планах массового производства нестандартных подошв и стелек для обуви, в течение следующих нескольких лет, с помощью 3D-печати из жесткого полиуретана (RPU). Здесь также 3D-печать будет сочетаться с другими методами производства, позволяя изготавливать наиболее важные и индивидуальные изделия, а другие части — традиционным, экономически эффективным процессами.

Концепции обуви от New Balance с 3D-подошвой