Дефекты 3D печати. Проблемы 3D принтеров: причины и решения

Отпечаток 3D модели, за частую далек от идеала, содержит дефекты и неровности. В этой статье разберем как уменьшить влияние негативных факторов на 3D печать.

Качество напечатанной 3D модели всецело зависит от правильно подобранных параметров печати и материала, которые должны коррелироваться между собой, к примеру высокая скорость, требуется немного завышенной температуры, уменьшения ускорения и рывков. Если вы изменяете высоту слоя и как следствие улучшаете качество поверхности, всегда обращайте внимание на диаметр сопла, для получения качественных отпечатков максимальная высота слоя не должна превышать 80% от номинального диаметра сопла, а величина и скорость отката оптимально подобраны, в противном случае будут либо паутинки, либо пропуски в слоях отпечатка. Если вам нужна прочная модель которая будет испытывать статические или динамические нагрузки, определяющим фактором будет выбор материала, лучшими будут PETG, композитные пластики с добавками стекло- или углеволокна и нейлон, толщина стенки и заполнение модели должны быть увеличены в зависимости от величины нагрузок и требуемой массы изделия, температуру рекомендуется увеличить, скорость печати занизить, а обдув исключить для улучшения межслойной адгезии. Подробнее о материалах для 3D печати.

Некоторые дефекты можно убрать постобработкой модели, но все же нужно стремиться, что бы изначально отпечаток получался хорошего качества.

Для минимизации дефектов вызванных неправильным подходом к 3D моделированию, ознакомьтесь со статьей по созданию 3D моделей для 3D печати.

1. В самом начале 3D печати, не выдавливается расплавленный пластик из экструдера. К счастью эта проблема легко решаема.

Основные причины и их решение:

- Отсутствие пластика в сопле. Это может быть если он вытек, при сильном нагреве сопла или нить не проходит в экструдер. Проблема решается настройкой параметров 3d печати задав основание или кант в начале печати. Перед печатью рекомендуем вручную вдавливают пруток в экструде, что бы убедиться в проходимости нити.

- Сопло располагается вплотную к поверхности стола для печати. Расстояние между поверхностью и сополом должно быть менее 0.05 мм. При формировании gcode в самом начале печати установите соответствующие значение нулевой точки отсчета, а также отрегулируйте положение столика по оси Z.

- Шестерня для подачи пластиковой нити прокручивает, из-за износа или снятия слоя пластика с нити. Способы устранения будут рассмотрены ниже.

- Засорение сопла. Для этого вам необходимо прочистить сопло и удалить причину засора.

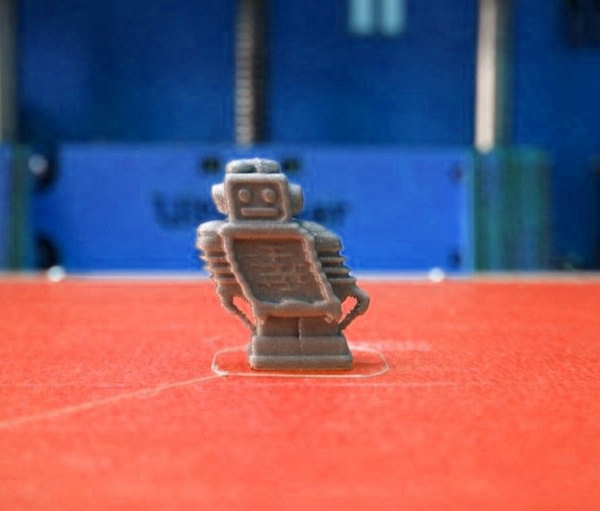

2. В самом начале печати первый слой пластика не прилипает к столу 3D принтера. Если такое произойдет, это сильно может отразиться на качестве дальнейшей печати т.к. основание сдвинеться и фактически формирование отпечатка 3D модели не начнется. Из-за этого дефекта смешение может произойти в любое время процесса 3D печати в начале, середине или конце.

Основные причины и их решение:

- Не откалибрована печатная поверхность. Поверхность должны быть максимально выровнена относительно заданных осей. Если есть опасение что поверхность отклонилась от уровня, воспользуйтесь специальной программой или откалибруйте вручную, учитывая что в каждой точке\ расстояние между соплом и столом быть одинаковым.

- Слишком большое расстояние между соплом и поверхностью. После того как вы выравнили поверхность для печати, убедитесь что взаимная работа экструдера и печатной поверхности соответствует заданным параметрам и погрешности минимальны. Для большей уверенности, что расстояние между соплом и поверхностью для печати было достаточным, в настройках введите смещение по оси Z например -0.05мм, т.е. печать 3д-модели начнется на 0.05 ниже заданного начал координат. Только не переусердствуйте.

- Высокая скорость печати в самом начале печати. Как правило первый слой печатают на минимальных скоростях, что бы пластик надежно связался с поверхностью. В настойках печати обычно указывают 50% от заданной скорости. Если вы чувствуете что скорость слишком высока, попробуйте уменьшить значение.

- Быстрое отвержение поверхности расплавленного пластика, вследствие чего плохая адгезия к поверхности для печати и уменьшение в размерах. Это в первую очередь зависит от материала для печати, чем выше рабочая температура для материала, тем быстрее он будет твердеть. Например ABS пластик при охлаждении до комнатной температуры уменьшается в объёме на 1.5 % и быстро твердеет. Что бы избежать данной проблемы производители, комплектуют 3д-принтеры подогреваемой поверхностью для печати. Эта функция позволяет перед началом печати задать столу температуру, для того что бы первый слой надежно связался с поверхностью. Этот метод является самым эффективным. Темпертура задается в настройках печати, для ABS пластика это 100-110 град, для PLA 60-70 град.

- Ещё быстрому отвержению способствует вентилятор для охлаждения экструдера, в самом начале печати его можно отключить. Это можно сделать и в настройках печати, выбрав функцию отключения вентилятора в самом начале печати или на к-л. определенном слое – 0% — 1 Layer и 100% 5 Layer.

- Для лучшей адгезии материала к поверхности могут использовать различные покрытия для платформы или сама платформа может быть изготовлена соответствующих материалов. Например боросиликатное стекло хорошо связывается с ABS пластиком, а для PLA пластиков есть специальное покрытие Buildtak, Laywood, Laybreak. Ещё применяют различные бумажные скотчи, ПЭТ-пленки, специальные скотчи например для ABS пластика Kapton scotch (на основе полиимида), для PLA blue scotch, различные аэрозоли, лаки для волос, клеи. Перед началом печати убедитесь что поверхность без загрязнения пылью или жиром, для этого обработайте ее этиловым или изопропиловым спиртом.

- Дополнительная обводка первого слоя 3D модели в самом начале печати — юбки, плоты и подложки. Это делается что бы увеличить площадь соприкосновения основания 3D модели для более надежной связи с поверхностью, а также подготовить экструдер для печати основной части первого слоя отпечатка. Данное решение почти всегда должно применятся для пластиков с высоким процентом усадки , в противном случае отпечаток будет отслаиваться по краям и искажаться геометрические размеры в процессе печати.

Подробнее о том как улучшить адгезию поверхности стола 3D принтера к первому слою модели.

3. Не выдавливается достаточное кол-во пластика, недостаточная экструзия, недоэкструзия пластика 3D принтера. Признаки этой проблемы, большие пустоты между слоями в плоскости XY и высоте Z. Причины могут быть разные – несоответствие скорости перемещения печатающей головки и скорости подачи пластика, колесо подачи пластика прокручивает, неверный диаметр, низкая температура экструдера.

- Неверный диаметр нити: убедитесь что диаметр нити в настройках печати и заправленной в экструдер соответствуют друг другу.

- Для того что бы устранить остальные проблемы самый простой способ — это увеличить расход пластика в настройках печати. По умолчанию это значение 1, увеличение до 1,1 даст расход на 10% больше чем было. Но не переусердстуйте т.к. проблема выдавливания большого кол-ва пластика, то же имеет место и крайне нежелательна. В некоторых случаях этот способ не работает, скорее всего потребуется замена рабочих механизмов.

Еще данный эффект называют недостаточная экструзия (недоэкструзия) и возникает она когда во время печати выдавливается слишком мало пластика. Это может привести к пропускам, отсутствию слоев, недостаточной толщины слоя и даже небольшим точкам или дыркам в слоях. При недостаточном выдавливании ухудшается качество и прочность готовой 3D модели.

Далее мы рассмотрим еще три простых решения проблемы недостаточной экструзии:

Для решения этой проблемы следует увеличьте множитель экструзии в слайсере. Настройка множителя (или потока) экструзии определяет скорость, с которой ваш принтер экструдирует пластик. Большинство слайсеров устанавливают для этого параметра значение по умолчанию 1 (или 100%). Если ваш принтер выдавливает слишком мало материала, уменьшайте этот параметр с шагом 2,5% до достижения необходимого результата. Увеличьте температуру печати. Если корректировка множителя не помогла, попробуйте увеличить температуру печати. Увеличивайте температуру 3Dпечати вашего принтера с шагом 5 градусов, пока не будет достигнута идеальная температура для вашего материала. Неправильно подобран диаметр нити. Одна чрезвычайно распространенная причина чрезмерной экструзии — неправильный диаметра нити. Есть три самых распространенных диаметра нити: 1,75, 2,85 и 3 мм. Обращайте на этот параметр внимание, указывайте в слайсере точное значение диаметра. Скорость: если ваша скорость печати слишком высока, иногда 3D принтер может выдавливать не достаточное количества пластика за более короткий промежуток времени, т.е. должна быть точная корреляция между скоростью перемещения печатающей головки и скоростью экструзии пластика. Попробуйте снизить скорость печати на 20-50 мм / с и посмотрите на результат. Сопло: убедитесь, что ваше сопло чистое и не засорено. Трубка в эктструдеах типа Боуден: если ваш 3D принтер имеет экструдер типа Боуден, вам следует проверить её состояние, вероятно, что причина недостаточной экструзии повышенное трение и попадание инородных предметов или грязи между нитью и трубкой.

4. Выдавливается большое кол-во пластика, переэкструзия пластика при 3D печати: проблема решается аналогично выше приведенному способу, только с противоположностью до наоборот -уменьшаем расход нити. В некоторых случаях этот способ не работает, скорее всего потребуется замена рабочих механизмов.

Данный эффект еще называют чрезмерная экструзия 3D-принтера. Он сильно влияет на геометрические размеры модели и качество поверхности. Для решения этой проблемы следует уменьшите множитель экструзии в слайсере. Настройка множителя (или потока) экструзии определяет скорость, с которой ваш принтер экструдирует пластик. Большинство слайсеров устанавливают для этого параметра значение по умолчанию 1 (или 100%). Если ваш принтер выдавливает слишком много материала, уменьшайте этот параметр с шагом 2,5% до достижения необходимого результата. Уменьшите температуру печати. Если корректировка множителя не помогла, попробуйте снизить температуру печати. Если температура печати слишком высока, очевидным последствием будет перегрев нить, которая будет неконтролируемо вытекать из сопла вашего принтера. Уменьшайте температуру печати вашего принтера с шагом 5 градусов, пока не будет достигнута идеальная температура для вашего материала. Неправильно подобран диаметр нити. Одна чрезвычайно распространенная причина чрезмерной экструзии — неправильный диаметра нити. Есть три самых распространенных диаметра нити: 1,75, 2,85 и 3 мм. Обращайте на этот параметр внимание, указывайте в слайсере точное значение диаметра.

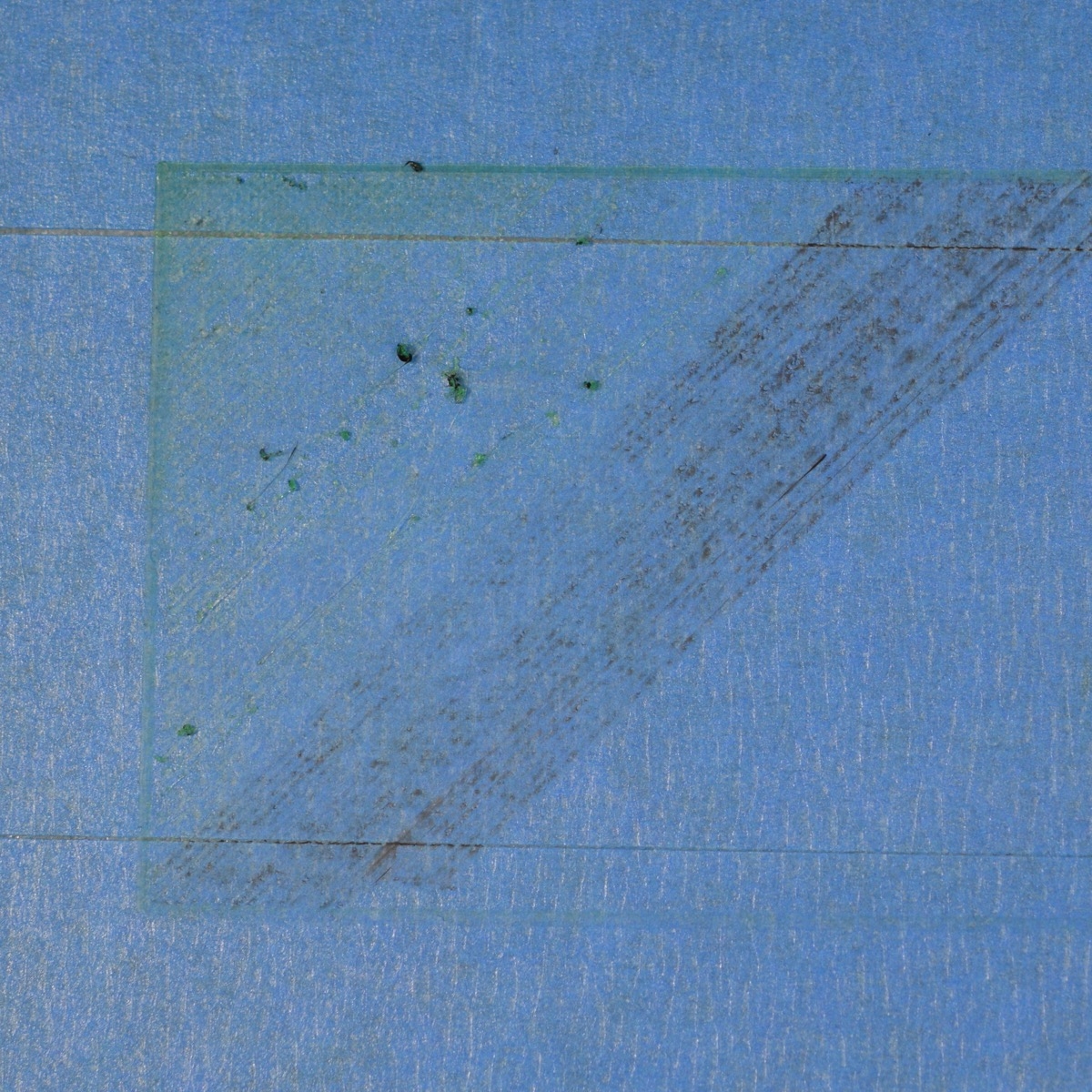

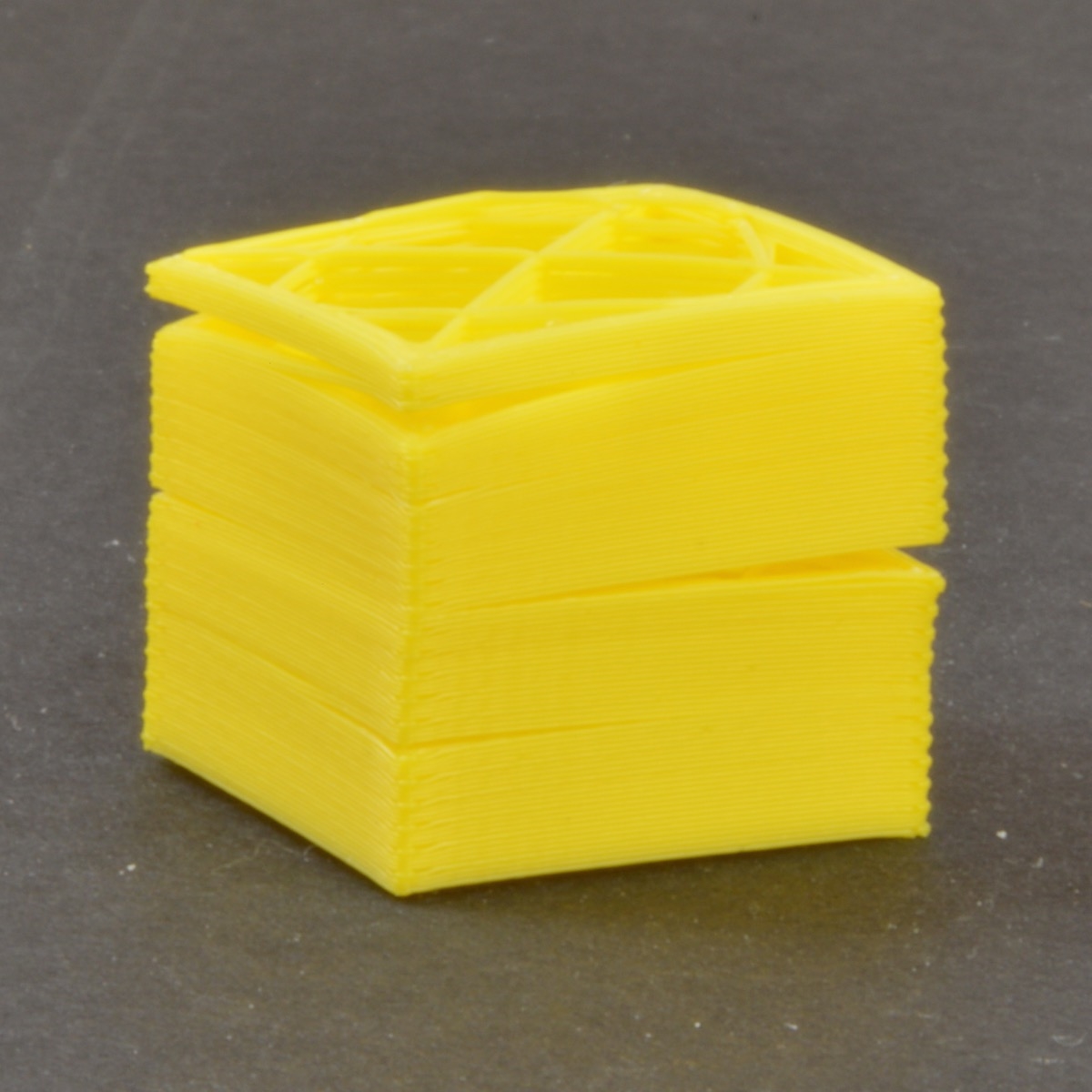

5. Пустоты между слоями в плоскости XY.

Основные причины и способы решения:

- Не выдавливается достаточное кол-во пластика. Причины и способы решения приведены выше.

- Соблюдайте минимальное кол-во слоев горизонтальных стенок. Т.к. при печати пластик может провисать, рекомендуется задавать толщину стенки мин 0.5 мм.

- Слишком малое заполнение. Например если вы устанавливаете заполнение 10% могут образоваться большие пустоты, которые негативно отражаются на качестве. Рекомендуемое минимальное заполнение 30%.

6. Пропуски между слоями по высоте Z.

Зачастую это происходит из-за низкой температуры сопла или высокой скорости печати, когда пластик следующего слоя из-за плохого нагрева не может связаться с предыдущим. Большое расстояние отката нити, вследствие чего пластик не успевает выдавиться из сопла. Так же могут быть проблемы с проскальзыванием по оси Z, для устранения проблемы: затяните эксцентриковые гайки, устраните проблемы с привязкой по оси Z, смажьте ось Z, затяните Z муфту и винты.

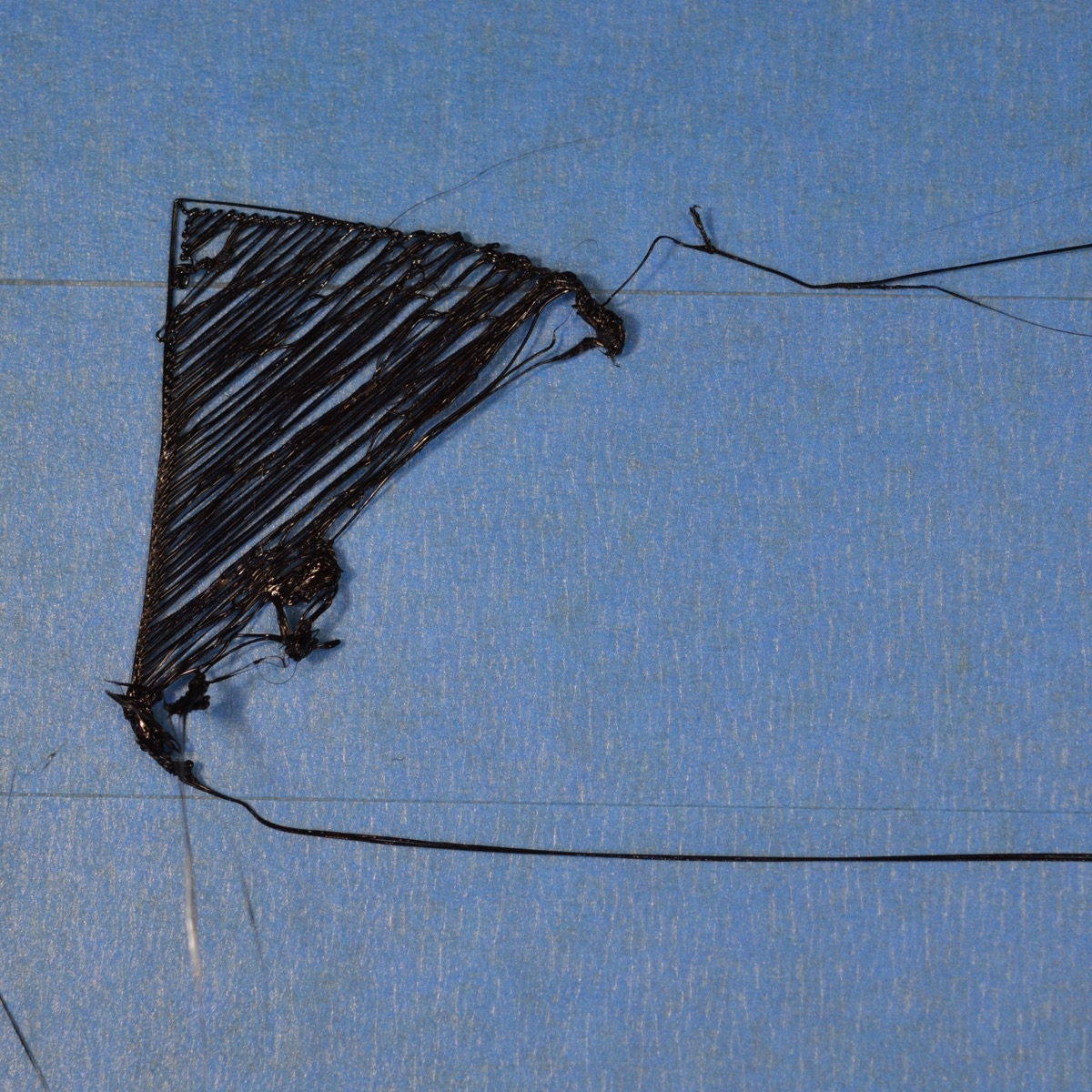

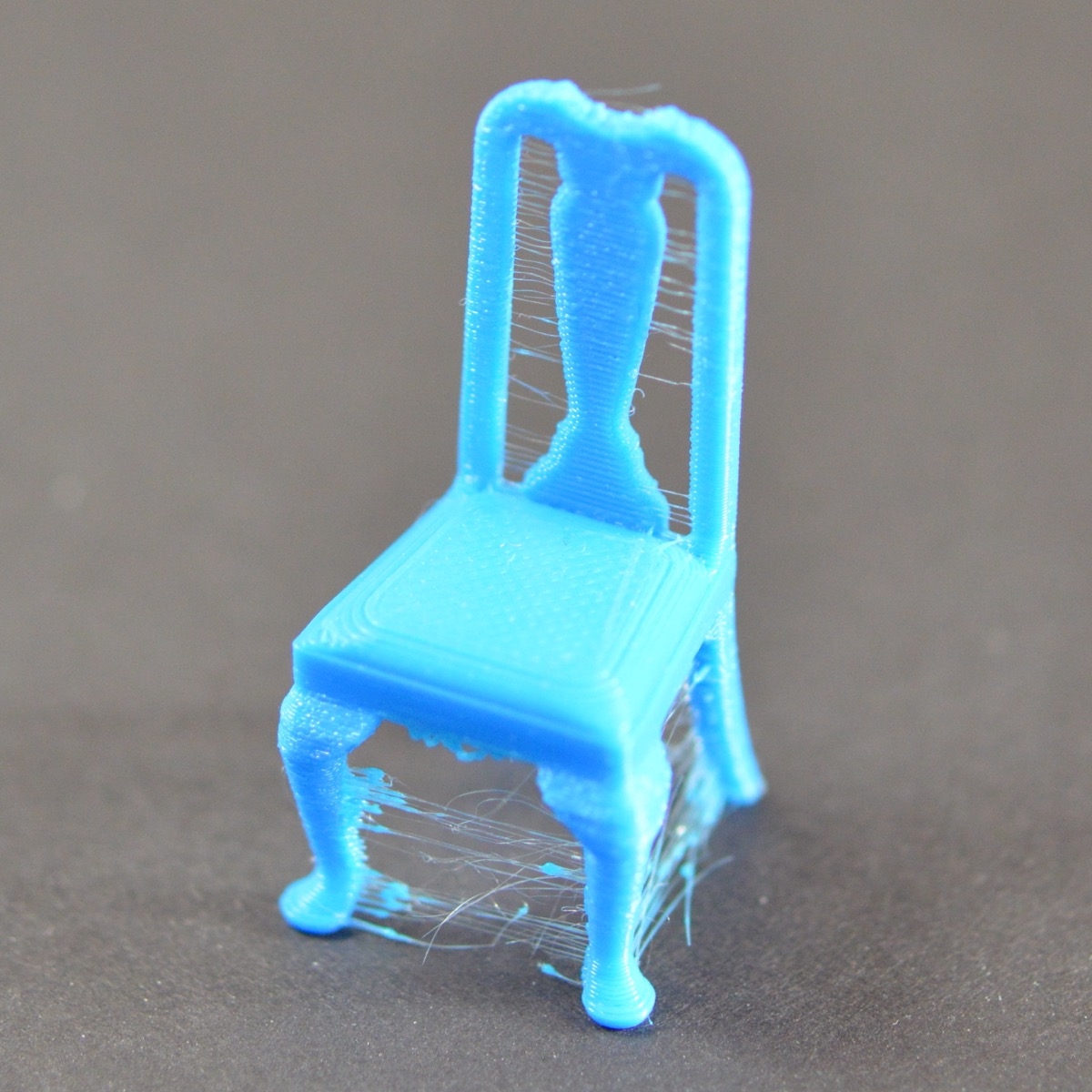

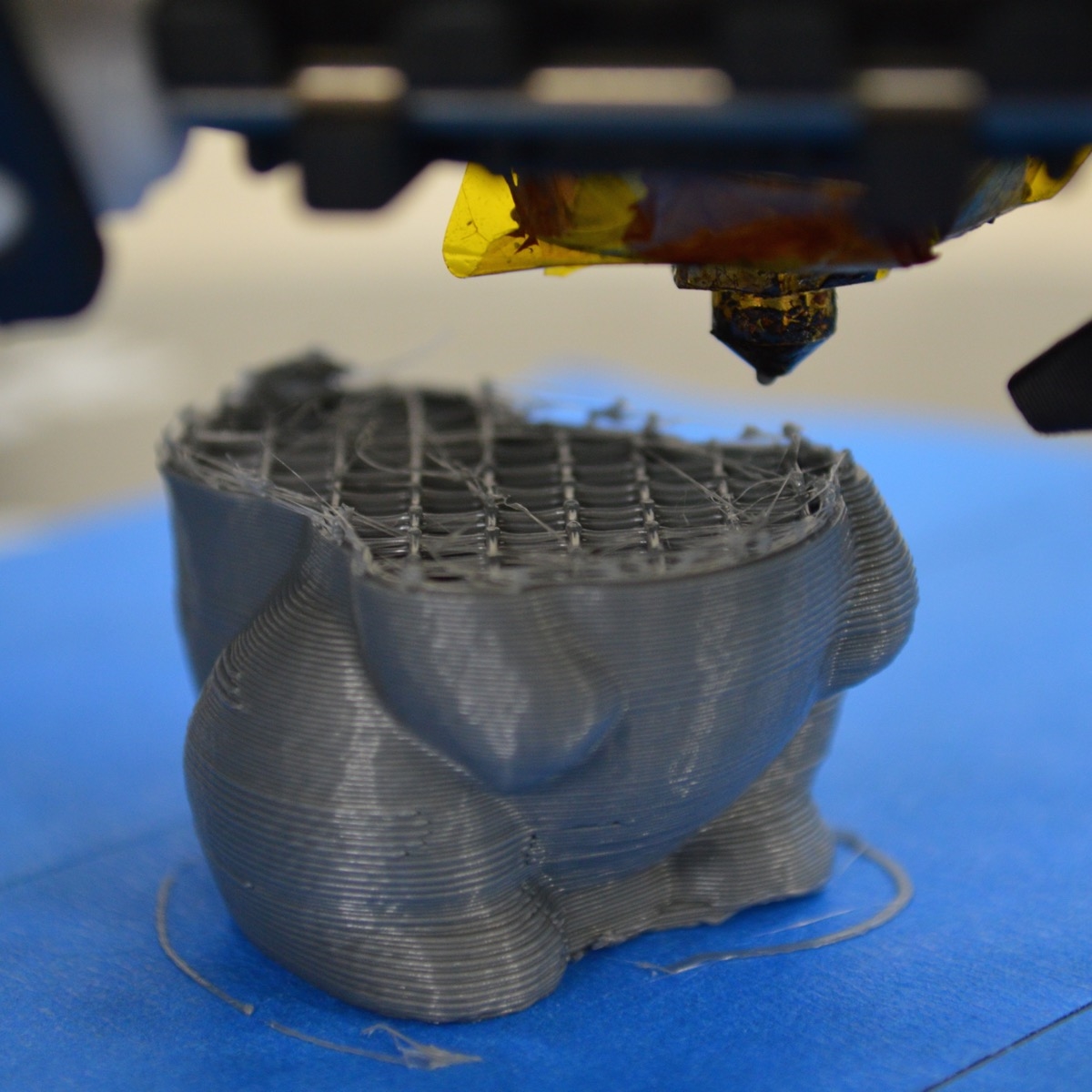

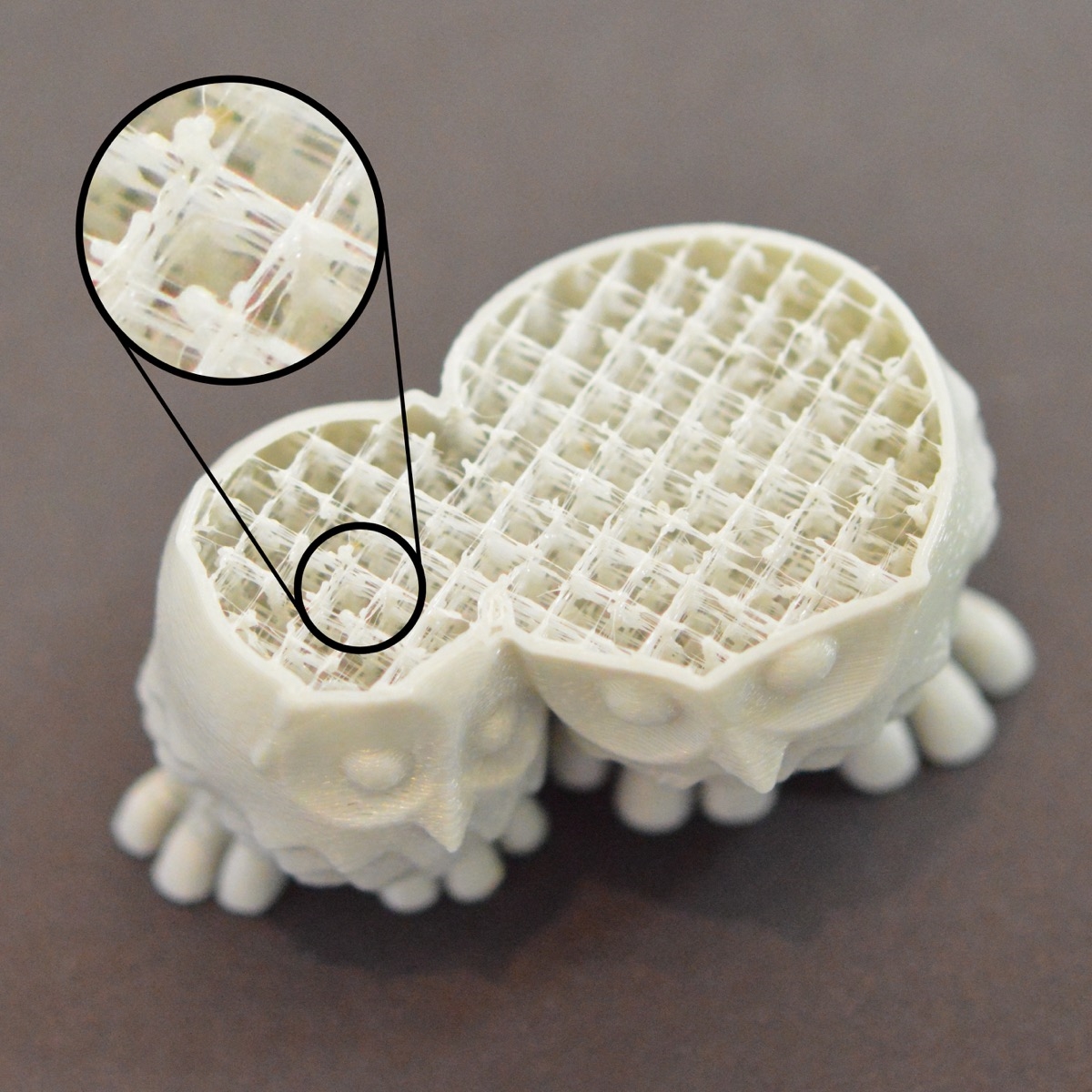

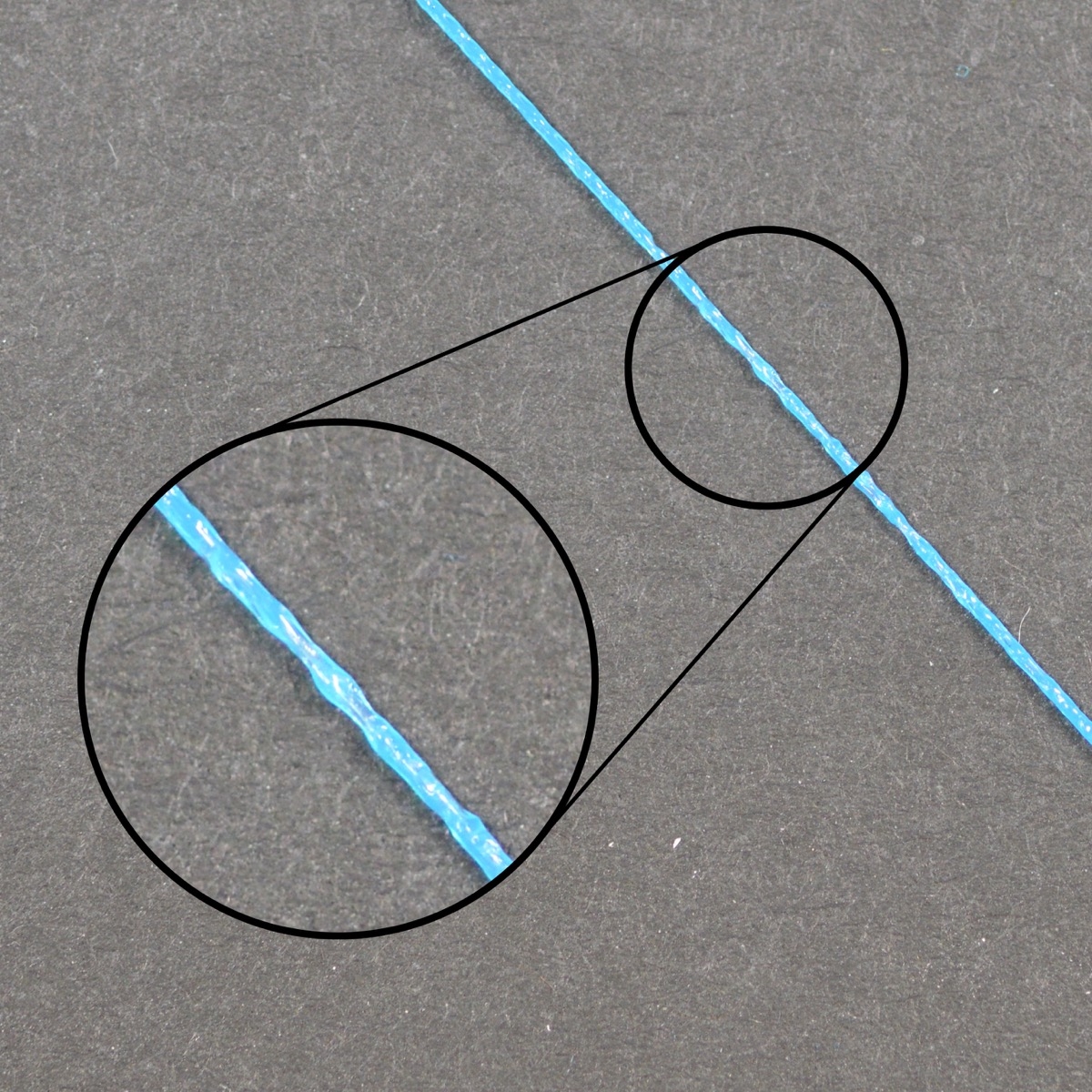

7. Появление тонких нитей пластика (паутинки). Происходит это когда экструдер перемещается в пустом пространстве и расплавленный пластик на поверхности сопла начинает растягиваться образую тонкие нити. Для уменьшения кол-ва паутинок есть функция втягивания пластика. Выглядит это следующим образом — когда печать части слоя закончена и экструдер будет перемещаться, в пустом пространстве к другой части слоя, нить втягивается соответственно и расплавленний пластик на поверхности сопла тоже, это предотвращается образование тонких нитей пластика в пустом пространстве. В любом случае образование паутинок не избежать, минимальное кол-во все равное будет, наша задача свести их кол-во в минимуму.

- Рекомендуемое расстояние отвода нити 0.5-2 мм. Устанавливается опытным путем.

- Есть еще один параметр — скорости отвода нити. Если она будет недостаточна, то будут образовываться паутинки и смысла в отводе не будет, если слишком быстро то нить может отделяться от расплавленного пластика, будут образовываться пустоты в детали, а так же шестерня для подачи может прокручивать или съедать пластик. Рекомендуемая скорость 20-100 мм/с. Устанавливается опытным путем в зависимости от материала и индивидуальных св-в 3D-принтера.

- Высокая температура экструдера. В этом случае расплавленный пластик будет слишком жидким и будет с легкостью вытекать из сопла. Поэтому обязательно соблюдайте рекомендованный температурный режим для каждого вида пластика. Если температура будет низкая, пластик не будет связываться с прыдущим слоем и соответственно плохо выдавливаться. Оптимальный температурный режим устанавливается опытным путем, начиная изменять на 5-10 град. от рекомендованных значений.

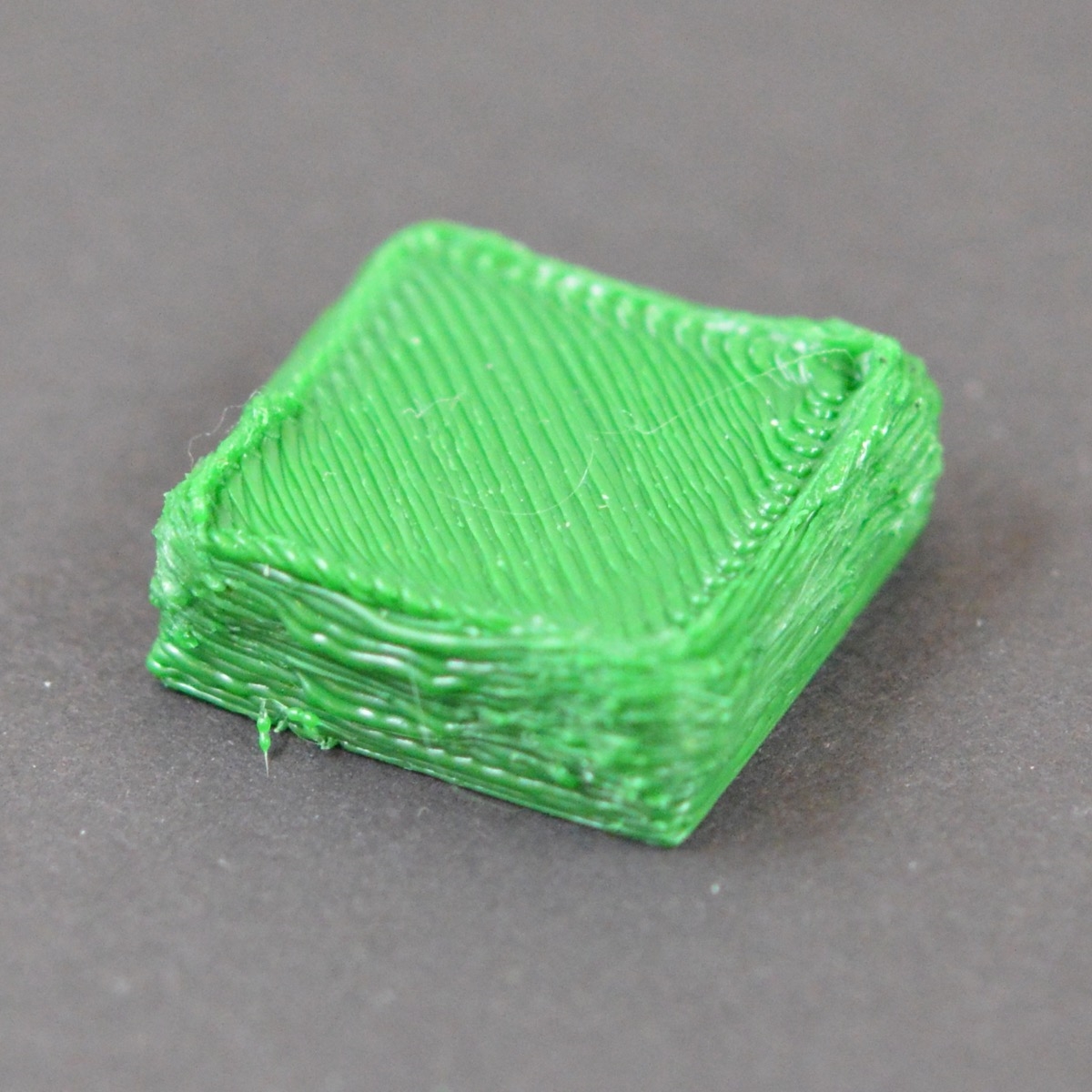

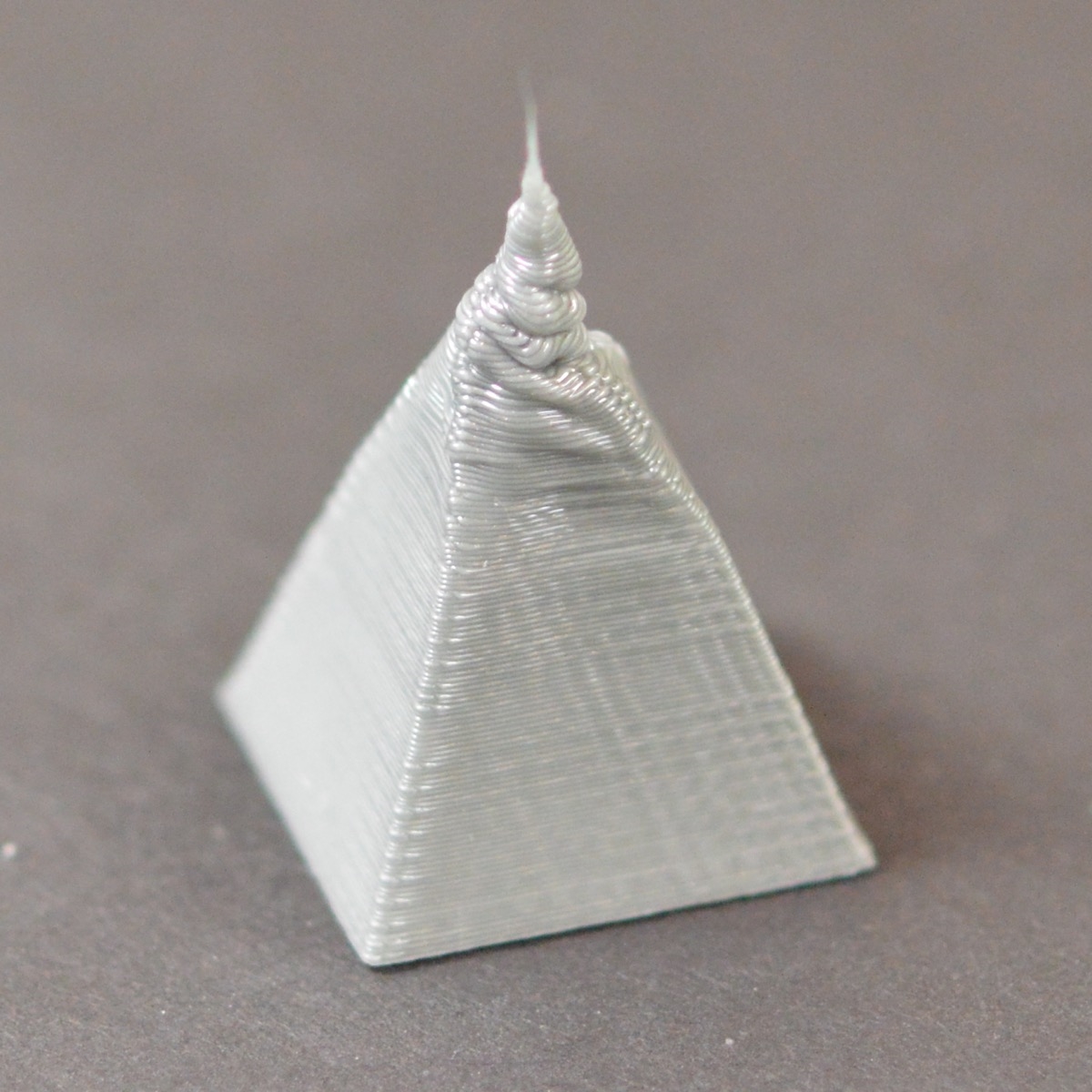

8. Перегрев пластика и деформация модели. Для корректной работы 3d принтера очень важно соблюдать температурный режим, для каждого вида пластика. Если он не будет подобран, это приведет к тому что после выхода из экструдера расплавленный пластик будет деформироваться, особенно это проявляется в вершинах детали, где слои накладываются друг на друга слишком быстро и пластик не успевает остыть вследствие чего происходит смещение и деформация.

- При обнаружении проблем подбирайте оптимальную температуру с шагом в 5-10 градусов от среднего значения указанного в спецификации к пластику

- Недостаточный обдув модели. Степень охлаждения можно регулировать увеличением или уменьшением мощности вентилятора, установкой доп. вентиляторов. Опять же, если возникли проблемы с охлаждением, мощность подбирается опытным путем. Еще вентилятор банально может быть засорен пылью, что сильно ухудшает эффективность. Учитывайте для некоторых пластиков обдув вообще противопоказан, т.к. будет слабая межслойная адгезия.

- Слишком быстрая скорость печать. В этом случае наложенные друг на друга слои не успевают остыть и принять форму, что приводит к смещению и деформации. Особенно это заметно при печати малых деталей или узких мест. Отрегулировать скорость печати можно так, — в настройках слайсера, если слой печатается меньше заданного времени, то 3d принтер автоматически замедляется для того что бы дать ему остыть.

- Слишком быстрая скорость подачи пластика. Если пластик выдавливается очень толстым слоем, он не успевает остыть и создает неровности и деформации. Отрегулируйте множитель экструзии перед печатью или откалибруйте экструдер если это требуется. Это скорее сценарий чрезмерной экструзии, но тепловая деформация здесь то же имеет место.

- Замените хотэнд. Это наиболее кардинальный метода, прибегать к нему стоит если уже ничего не помогает. Обычно данная проблема может проявляться на цельнометаллических хотэндах, т.к. они обладают лучшей теплопроводностью компонентов, но выдерживают большие температуры. Альтернативой может быть термобарьер с фторопластовой вставкой.

- Если выше приведенные пункты не помогли и вы печатаете маленькую деталь можете попробовать создать ещё одну рядом и распечатать две одновременно, в этом случае каждый слой будет равномерно охлаждаться. Это очень эффективный метод, если другие не помогают.

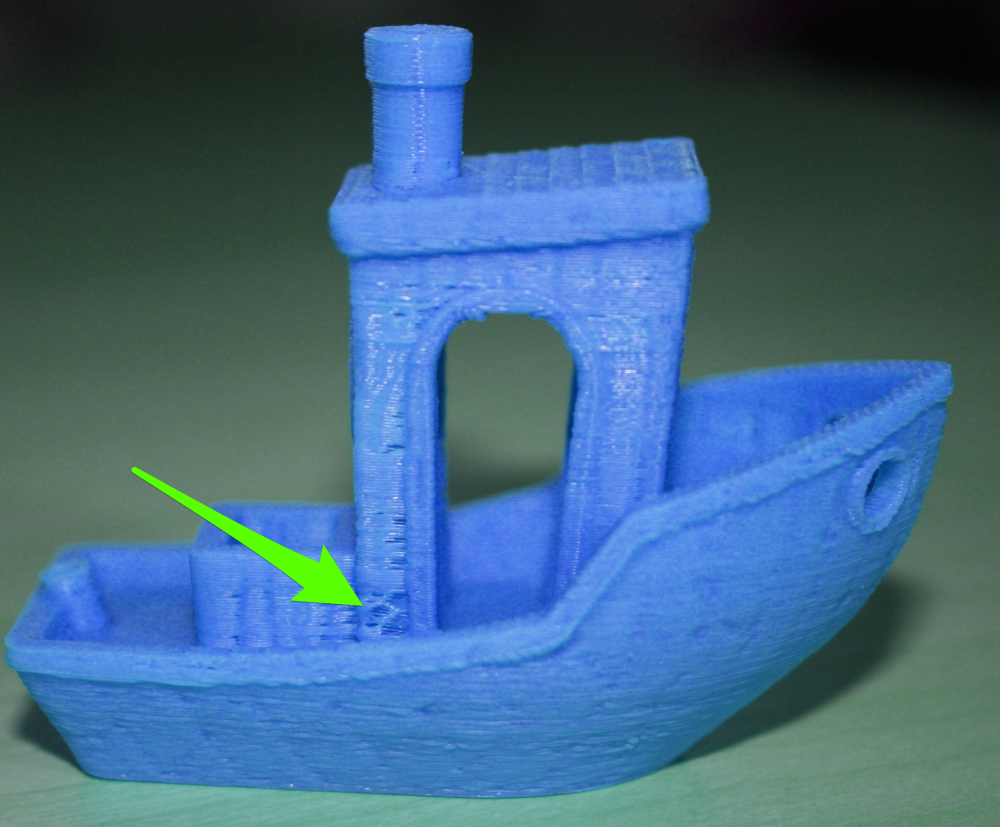

9. Смешение слоев от заданных значений (сдвиги). При печати на высоких скоростях или проблемах с механическими частями, можно наблюдать сдвиг части детали от заданного положения.

- У моторчиков 3D принтера, есть максимальное ускорение с которым они могут перемещаться. Не пытайтесь заставить работать принтер выше его возможностей это будет приводить к тому что слои будут некорректно размещаться относительно друг друга, т.к. экструдер не сможет достигать заданных значений за рассичтанное время. Драйвера шаговых двигателей начинают перегреваться из-за этого и происходит этот дефект. Обратите внимание на охлаждение, обязательно ставьте радиаторы и при необходимости вентиляторы охлаждения, помните, чем выше скорость и ускорение, тем больше нужно охлаждать драйвера шаговых двигателей 3D принтера. Отрегулируйте скорость и ускорение в плоскости XY в соответствии с рекомендуемыми значениями. Оба параметра можно установить как в слайсере так и в настройках 3D принтера, от 120 мм/с рекомендуется уже уменьшать ускорение которое установлено по умолчанию. По умолчанию может быть установлено 3000 мм/с2, установите 1200 м/с2 и постепенно увеличивайте до получения наилучшего результата. В настройках 3D принтера скорость меняется в процентах от заданного значения в слайсере, а максимальное ускорение задается Amax. Ускорение так же можно установить в слайсере. Учитывайте чем меньше ускорение, тем больше время печати.

- Механические пробелмы или неисправности с электроникой. Большинство 3d принтеров для перемещения экструдера используют специальные ремни. Со временем они подлежат замене в связи с износом. Очень важно что бы натяжение ремня было оптимальным, не слабым и не очень сильным, в первом случае будет проскальзывание, во втором создается большая сила трения в подшипниках как следствие некорректная работа и поломка. После смены ремня требуется юстировка. Еще проблемы могут возникать из-за плохо закрепленного шкива на валу двигателя. Со временем винт который фиксирует шкив может ослабнуть, в этом случае потребуется его затянуть. Также могут быть проблемы с электроникой.

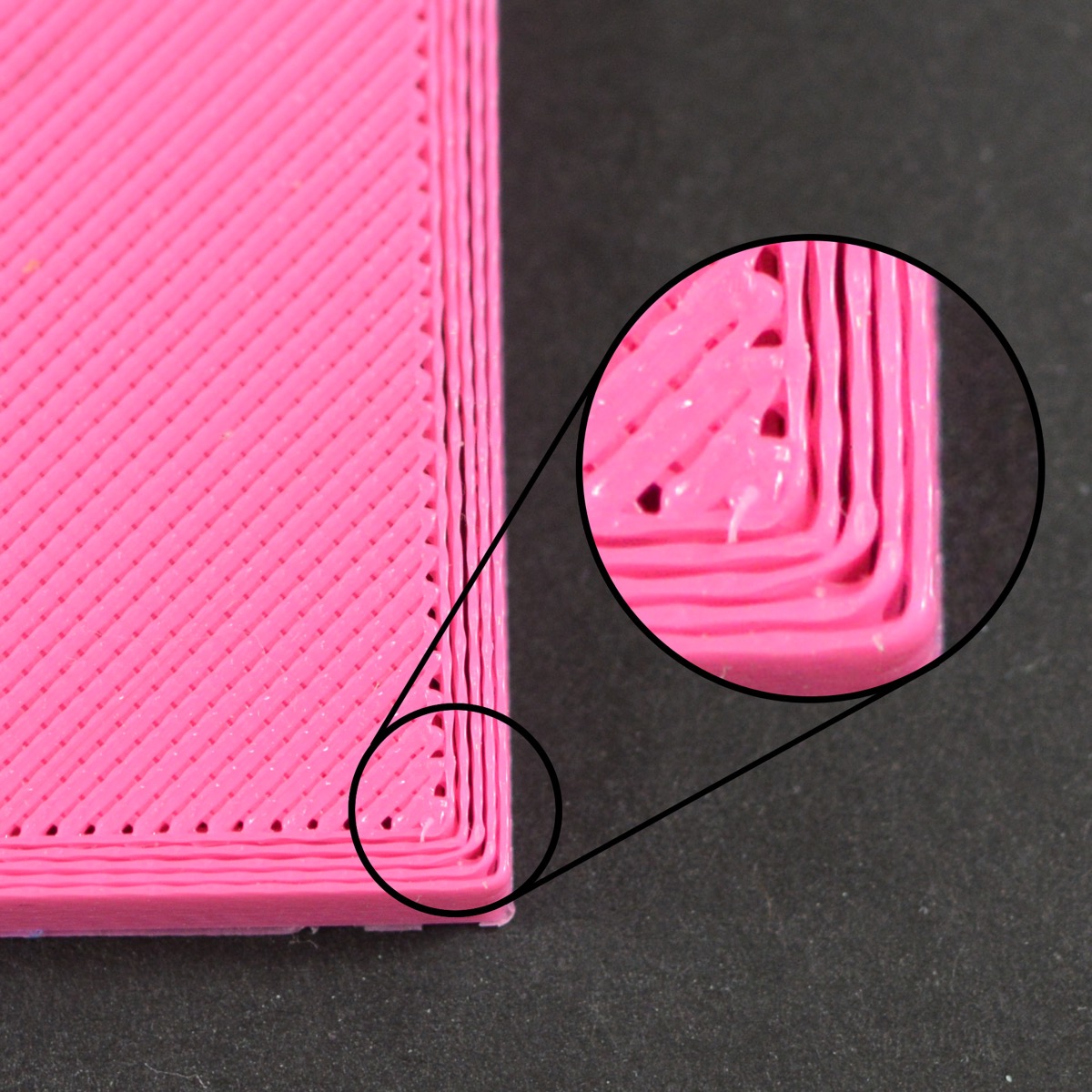

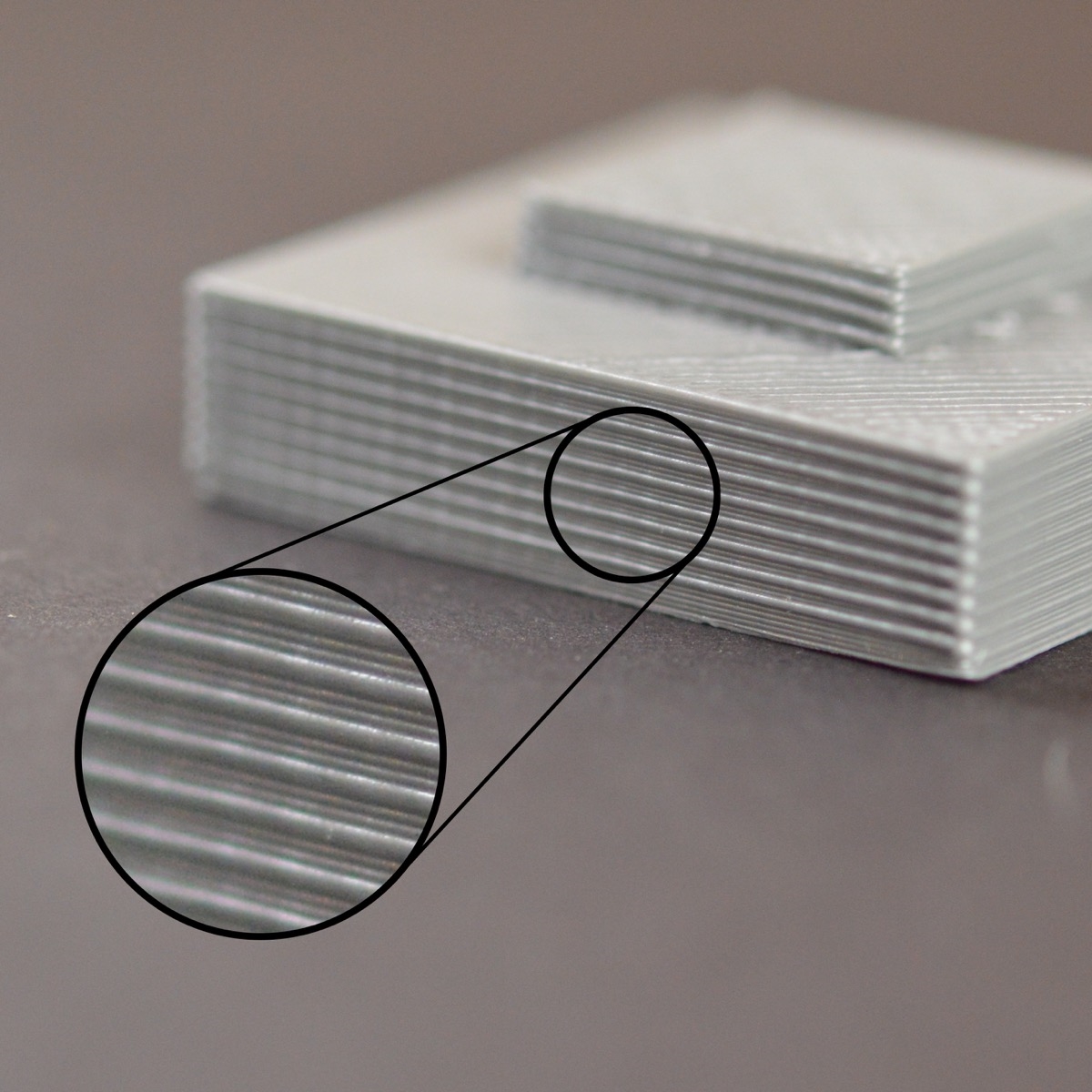

10. Расслоение напечатанной детали. Эта проблема может возникать когда слои недостаточно связаны между собой и во время печати начинают отслаиваться друг от друга. Проблема здесь кроется или в низкой температуре печати или в большой высоте слоя.

- Большинство 3D принтеров имеют сопла диаметром 0.3-0.5 мм. Во время печати слои должны надежно связываться друг с другом. Для выполнения этого условия рекомендуем толщину слоя выбирать не больше, чем 80% от диаметра сопла.

- Низкая температура экструдера -в этом случае расплавленный пластик не достаточно склеивается с предыдущим слоем. Для ABS пластика оптимальная температура 220-235 град, для PLA 190-210

- Материалы имеющие высокий процент усадки , такие как нейлон, ABS, поликарбонат, могут подвергаться короблению во время 3D печати, тем самый местами может проявлятся этот дефект. Решить проблему можно, используя 3D принтеры с термокамерой, тем самым температура отпечатка на всем протяжении печати будет стабильной, а корпус 3D принтера защитит от сквозняков и пыли.

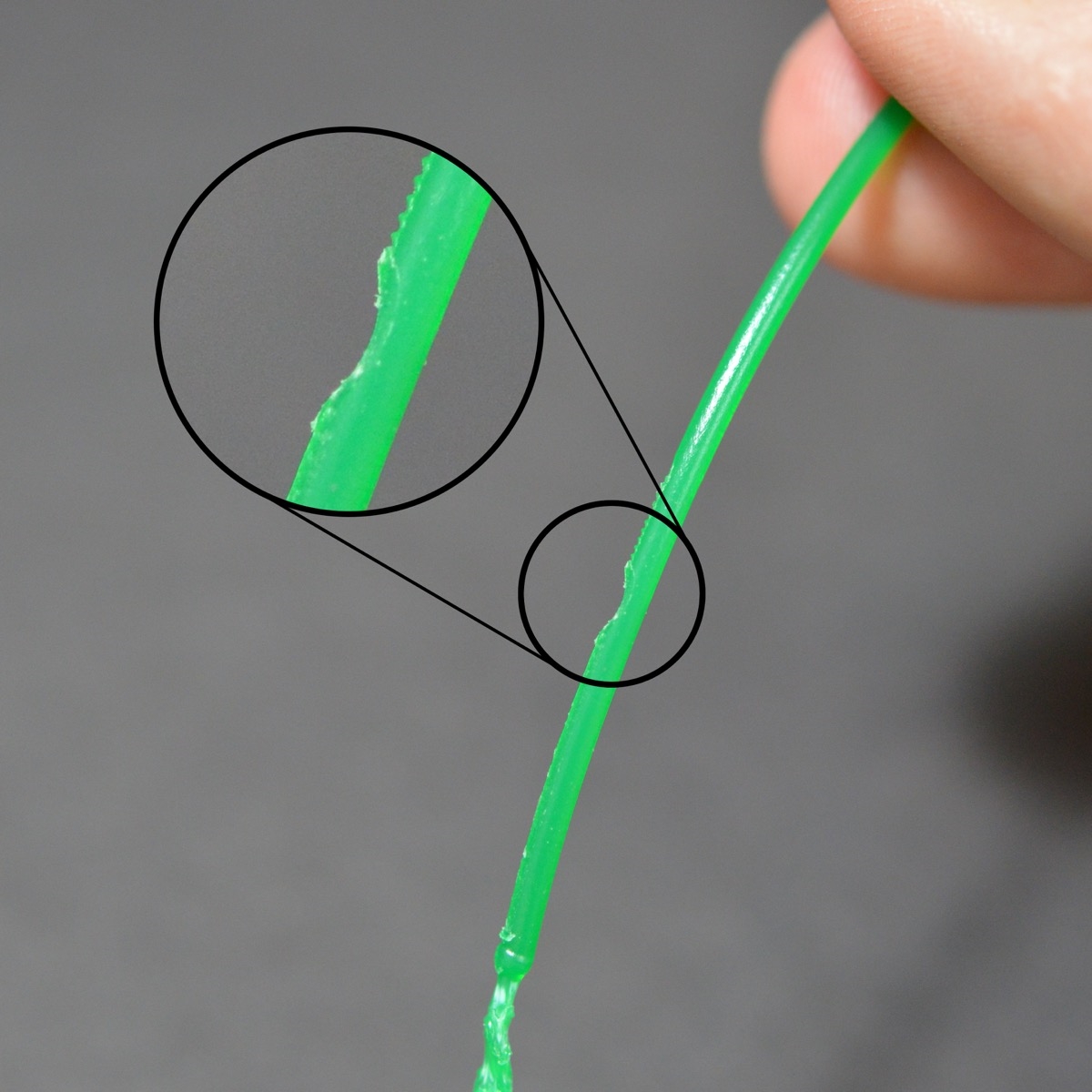

11. Прокручивание подающей нить, шестеренки.Это может произойти из-за износа шестеренки, некачественного пластика, низкой температуры экструдера, слишком быстрой печати, засорения сопла.

- Низкая температура экструдера может привести к недостаточному нагреву пластика, застыванию его в сопле, что будет создавать доп. сопротивление во время печати, при подаче нити мотором.

- Слишком высокая скорость подачи способствует прокручиванию нити.

- Засорение сопла. Попробуйте протолкнуть нить вручную или очистить сопло.

- На входе в экструдер нить могла расплавиться и застыть куском, большим по диаметру чем входное отверстие сопла, шестерня при этом будет прокручивать. Необходимо вытащить нить из экструдера, обрезать деформированный конец и вставить обратно..

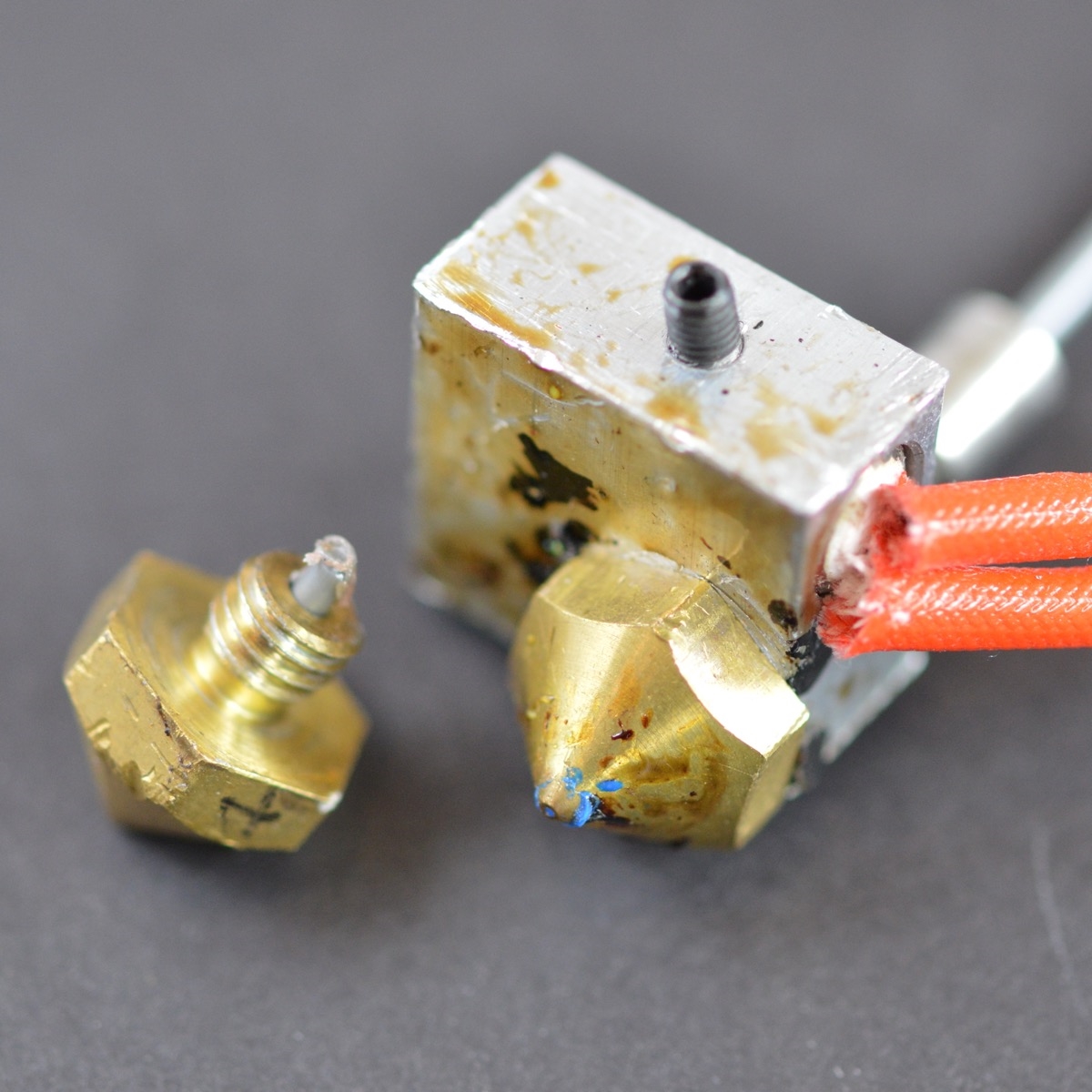

12. Засорение сопла экструдера. Причинами могут стать наличие загрязнений в пластиковой нити или подгорание пластика.

- Попробуйте протолкнуть нить вручную, предварительно нагрев сопло до необходимой температуры.

- Удалите нить из экструдера, отрежет несколько сантиметров и вставьте обратно, после установки попробуйте протолкнуть нить вручную. Обычно это помогает когда попадается бракованный участок.

- Попробуйте очистить, предварительно нагретое сопло, с помощью тонкой проволоки (например струной акустической гитары).

13. Проблемы с выдавливанием пластика в процессе печати 3d модели.

- Закончилась нить.

- Прокручивание подающей нить, шестерни

- Засорение сопла

- Двигатели некоторых принтеров имеют функцию отключения при перегреве, вследствие долгой работы. Если двигатель который регулирует подачу нити по к-л. причине перегрелся, то он остановиться, когда другие будут работать. Необходимо отключить 3d принтер, дать остыть электронике и началь печать заново.

- Низкая температура экструдера

- Двигатель экструдера неправильно откалиброван или низкое напряжение шагового двигателя

14. Стенки заполняющего материала — тонкие, с пропусками или изломами. Заполнение это очень важная характеристика детали, она позволяет сильно сократить расход материала и уменьшить время печати, а так же напрямую влияет на прочность изделия и устойчивость во время печати.

- Как известно существуют разные стили заполнения — линиями, шестигранниками, треугольниками и т.д. Попробуйте изменить этот параметр, выбрав другой шаблон.

- В настройках печати, для заполнения можно выбрать более высокую скорость печати, в отличии например от периметра. Но не делайте скорость печати заполнения слишком высокую, т.к. это может повлиять на прочность.

- Помимо изменения процента заполнения можно увеличить ширину стенок заполняющего материала, что вприципе тоже приведет к увеличению заполнения.

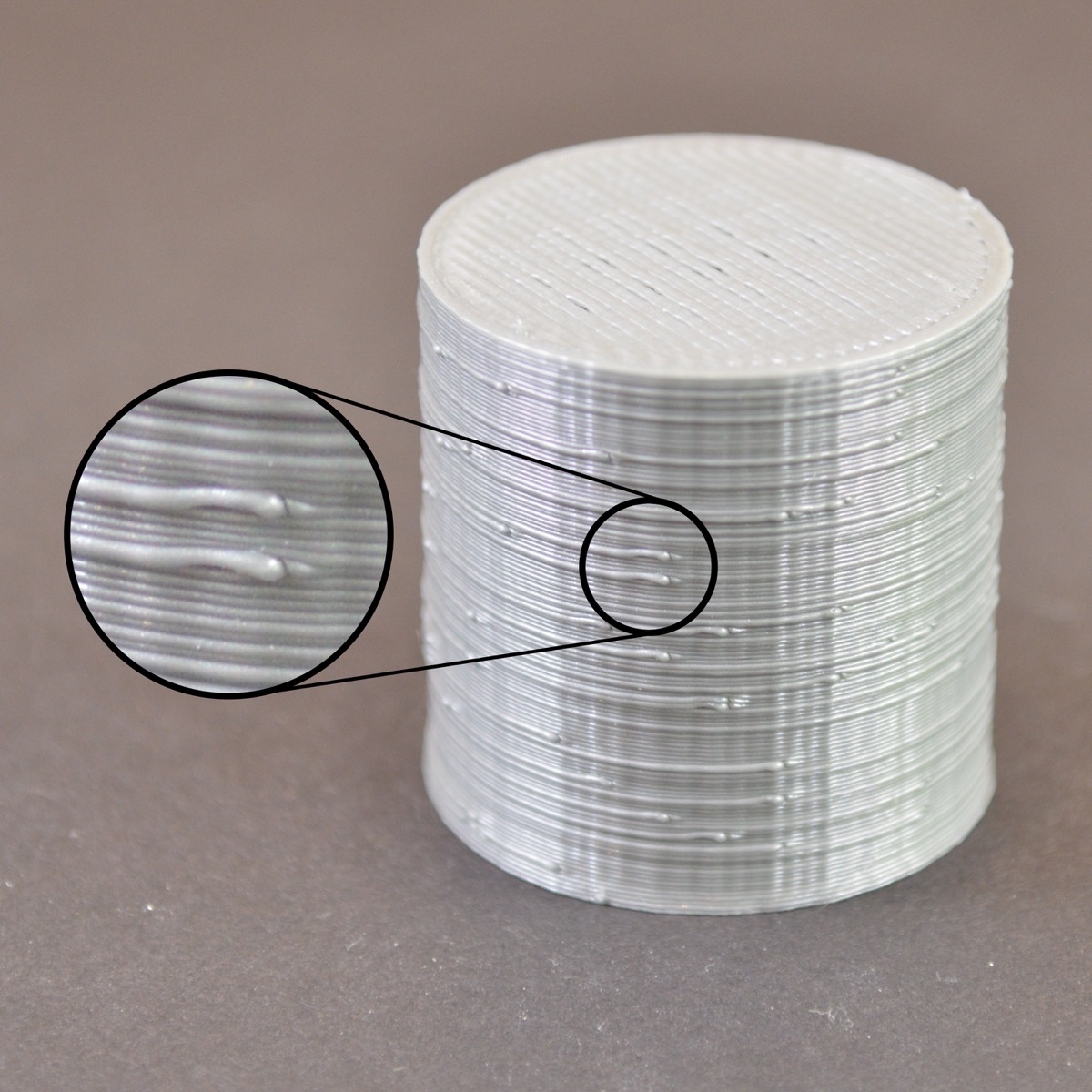

15. Во время 3d печати подача пластика из экструдера постоянно прерывается и происходит вновь (Рябь). При начале подачи нити могут провялятся нежелательные эффекты в виде выпуклостей между слоями или другие мелкие дефекты.

- Настройте отвод пластика из экструдера, во время прерывания выдавливания. Обычно по умолчанию отведение устанавливается около 1мм. Попробуйте изменять это значение с шагом 0.2 мм.

- Выбор места начала работы экструдера. С помощью установки координат вы сможете задать начало работы экструдера внутри периметра, и нежелательные эффекты останутся внутри.

16. Зазор между линиями периметра и внутренней части слоя.

Может провялятся при больших диаметрах сопла, большой толщине слоя, высокой скорости печати. Что бы этот дефект свести к минимуму, в настройках печати можно установить определенный на хлёст внутренней части слоя на периметр, устанавливается в % от диаметра сопла. Так же при высокой скорости печати может наблюдутся данный дефект, в связи с тем что выдавливаемая нить не успевает связываться с периметром.

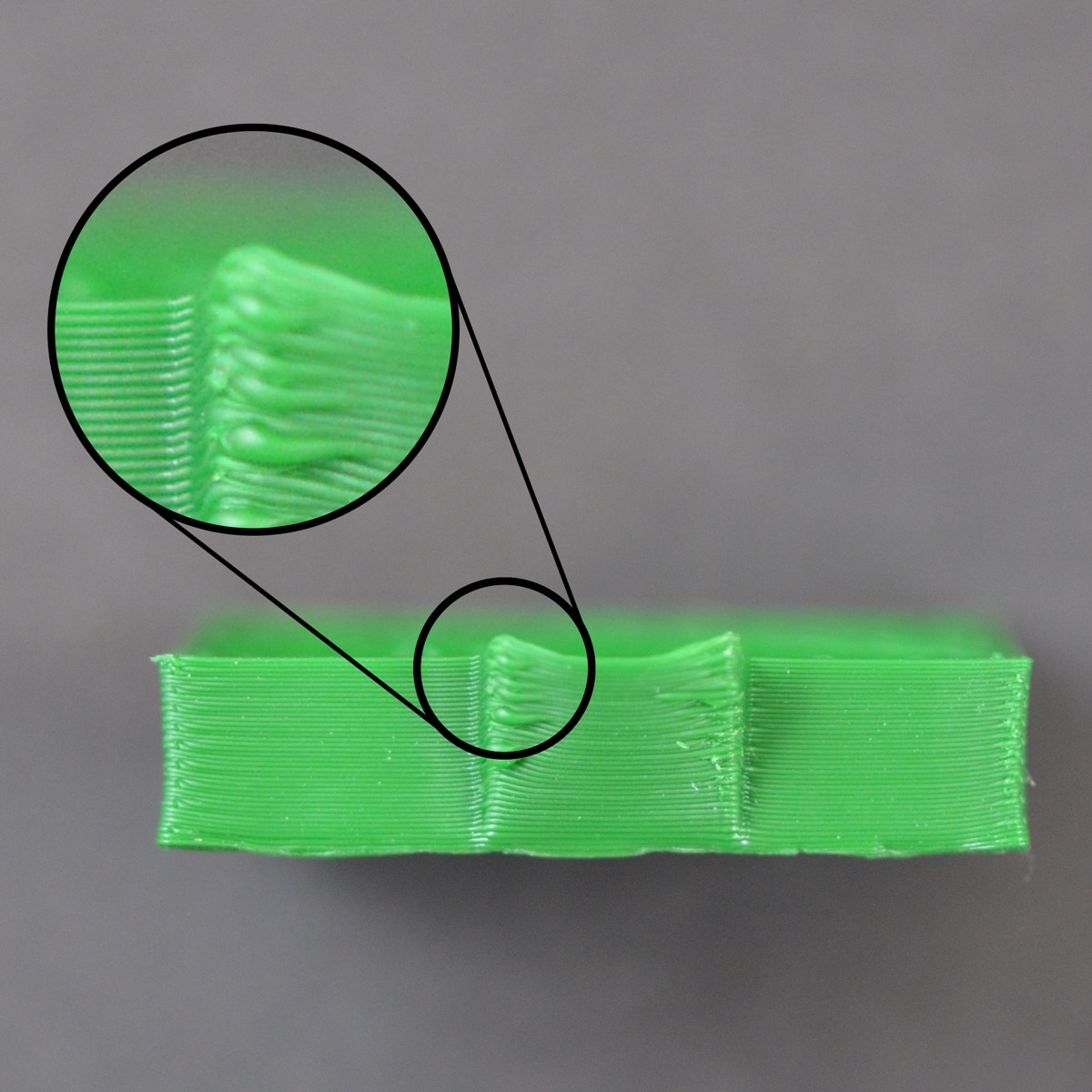

17. Неровные и деформированные края и углы. Это происходит вследствии перегрева пластика, т.к. он не успевает охладиться может деформироваться и принять не корректную форму, особенно это проявляется в местах где время печати каждого следующего слоя очень маленькое, в этом случае установите минимальное время печати слоя.

18. Полоски и царапины на поверхности готовых отпечатков. Это может происходить если из экструдера выдавливается большое кол-во пластика и во время перемещения он прилипает к поверхности отпечатка. Так же нагретый экструдер задевает об поверхность детали и создает царапины. Для решения этих проблем в первом случае необходимо подобрать откат нити, а во втором установить подъем экструдера при перемещении его между контрольными точками. Так же этот дефект можно устранить финишной отделкой.

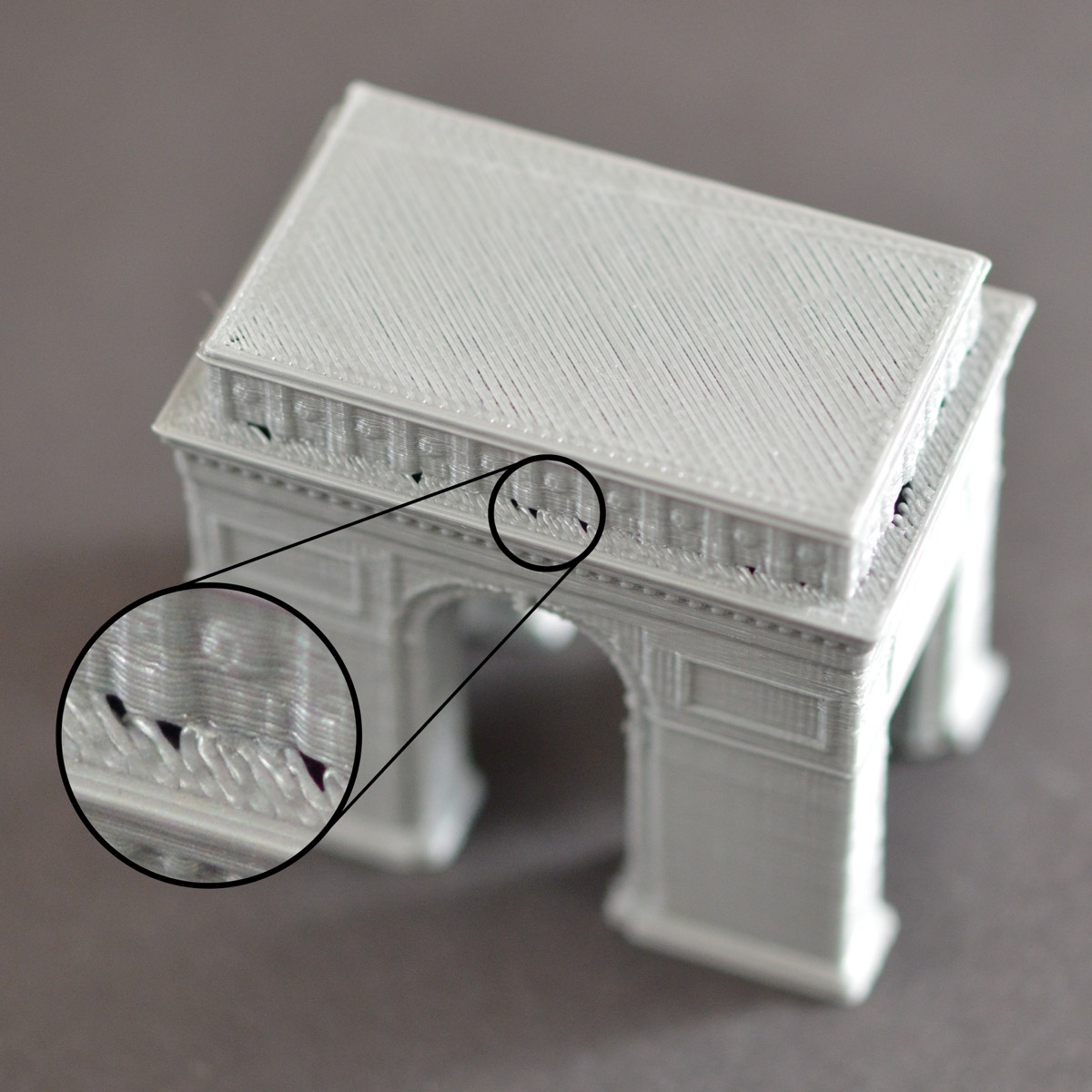

19. Пропуски, истончения, отверстия во внутренних углах отпечатка. Это происходит из-за того что при переходе на следующий слой, отсутствует опора или на хлёст верхнего слоя на нижний, вследствие чего появляется место в котром практически отсутствует материал, кроме эстетических дефектов могут возникнуть конструктивные – деталь не будет имеет необходимой прочности. Также низкий процент заполнения и тонкие стенки могут приводить к этому дефекту..

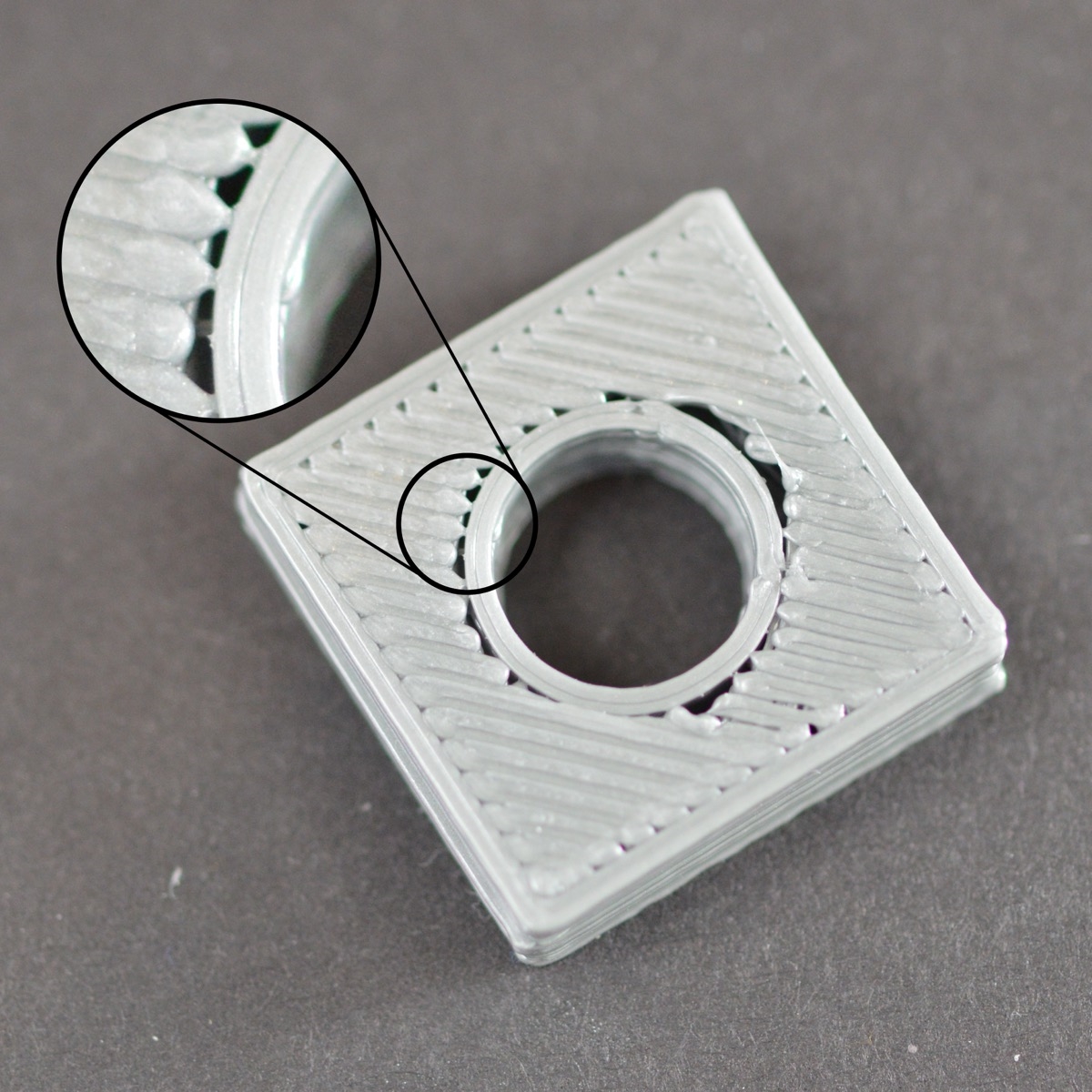

20. Выступы на лицевой стороне горизонтальных стенок.

Как известно 3d модель может состоять из большого кол-ва слоев, если процесс 3d печати идет корректно, тогда поверхность готового отпечатка должна получиться гладкой все слои должны быть ровно уложены. Но при некоторых отклонениях в процессе 3d печати, слои могут выступать и поверхность уже не будет такой гладкой.

Основные причины:

- Плохое качество пластика. Если диаметр нити имеет большие погрешности или к-л. выступающие части, тогда в процессе печати, струя расплавленного пластика то же будет неравномерной, соответственно периметр будет иметь различные неровности. Допустимая погрешность +_5%.

- Колебания температуры. Большинство 3d принтеров для регулировки температуры используют PID-контроллеры. В этом устройстве используется переменный ток, если контроллер будет работать некорректно и будут возникать провалы напряжения, струя пластика опять же будет неравномерной.

- Механические проблемы. По мере использования 3d принтера, могут появляться люфты и дефекты в движущихся механизмах. Например если экструдер имеет люфт, в процессе печати может отклоняться от намеченного значения. Ось Z имея механические отклонения или некорректную работу шаговых двигателей.

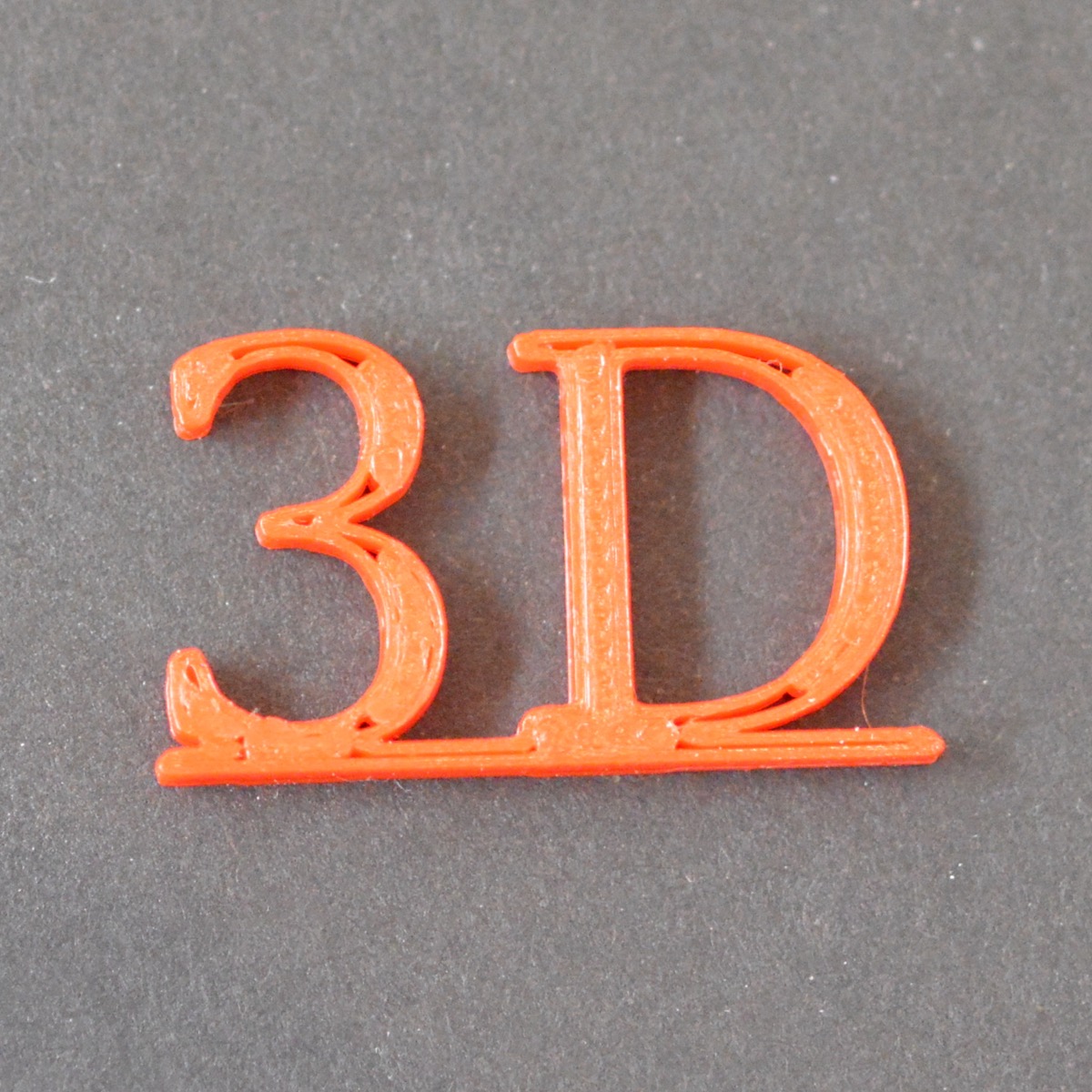

21. Пробелы в очень тонких частях детали. Например есть к-л часть детали толщина которой 1 мм, при этом вы печатаете соплом 0.4 мм. то gcode может сформироваться так что заполнение оставшихся 0.2 мм, будет не предусмотрена. Вопользуйтесь доп. настройками что бы учитывались малые незаполненные полости, или используйте сопла определенных диаметров, для того что бы половина толщины детали была кратна диаметру сопла.

22. 3d печать маленьких деталей и их частей. Рекомендуемая минимальная толщина стенки 2 или 3 диаметра сопла. Стоит учесть что невозможно будет напечатать детали с тощиной стенки меньше диаметра сопла. Но если уж вам понадобилось напечатать маленькую деталь, или в 3d модели присутствует выступающие части с очень малыми габаритами следуйте ниже приведенным рекомендациям:

- Для выступающих маленьких частей, сделайте отдельные настройки в доп. настройках, начиная с определенного слоя, — своя скорость, температура, заполнение и т.д.

- Печатайте на минимальных скоростях. Подбирается опытным путем, она может быть например 40-50 мм/с.

- Установите 100% заполнение.

- Задайте повышенную температуру, примерно на 5-10% от стандартных значений. Но не переусердствуйте.

- Увеличьте скорость подачи нити. Подбирается опытным путем, она может быть 110 -115% от стандартного значения.

- Используйте сопла малых диаметров, например 0.2 мм.

- Печатайте в высоком разрешении, например 0.05-0.1 мм.

23. Струя пластика выдавливается неравномерно.

- Большая погрешность диаметра нити. Допустимая +_5%. Рекомендуется использовать пластик проверенных производителей.

- Засорено сопло.

- Некорректная работа мотора для подачи нити.

- Слишком малая толщина слоя. Например вы пытаетесь напечатать слоем 0.01 мм, пластик не сможет выдавиться т.к. расстояние между поверхностью и соплом слишком мало. При печати в высоком разрешении, рекомендуется повышенная температура и минимальная скорость печати.

- Дефект сопла. Диаметр сопла может быть испорчен на заводе или в процессе эксплуатации, вследствие чего выдавливание пластик будет неравномерным.

- В процессе эксплуатации, 3d принтер необходимо обслуживать, следить за тем что бы не возникли: большие люфты в рабочих механизмах, ослабление ременных передач, износ шестеренок, дефекты электроники.

24. Деформация детали и отклеивание в процесе 3d печати.

В процессе 3d печати можно наблюдать, такую картину. Начало печати прошло успешно, первый слой отлично приклеился к поверхности, и по мере выращивания детали, особенной с большими габаритами, она начинает искривляться и коробиться, отклеивается от поверхности для печати. Это очень неприятный момент, т.к. последствия исправить практически не возможно, останется только выкинуть отпечаток и распечатать заново. Особенно это заметно при печати ABS-пластиком на открытом 3d принтере. Происходит это из-за того, что после охлаждения объем уменьшается примерно на 1,5% и модель начинает коробиться, деформироваться что приводит ещё и к смещению слоев. Ниже приведены способы которые помогут вам избавиться от этого явления:

- Используйте подогреваемый стол с температуров 90-110 град. до окончания печати. Это поможет сохранить температуру модели выше комнатной, вследствие этого деформация будет минимальной, фактически она равномерно уменьшится в объеме после окончания печати.

- Отключите вентилятор или используйте направляющий воздуховод, что бы не происходило неравномерного нагрева детали.

- Используйте закрытые 3D принтеры c термокамерой и подогреваемым столом типа Picaso 3D, Ultisteel, Zav 3D, Hercules, Ultimaker, Dreamer, MakerBot и т.д. – это позволит сохранить равномерную температура отпечатка и стабильность размеров на всем протяжении 3D печати.

- Увеличьте толщину стенки, заполнение и уменьшите температуру сопла.

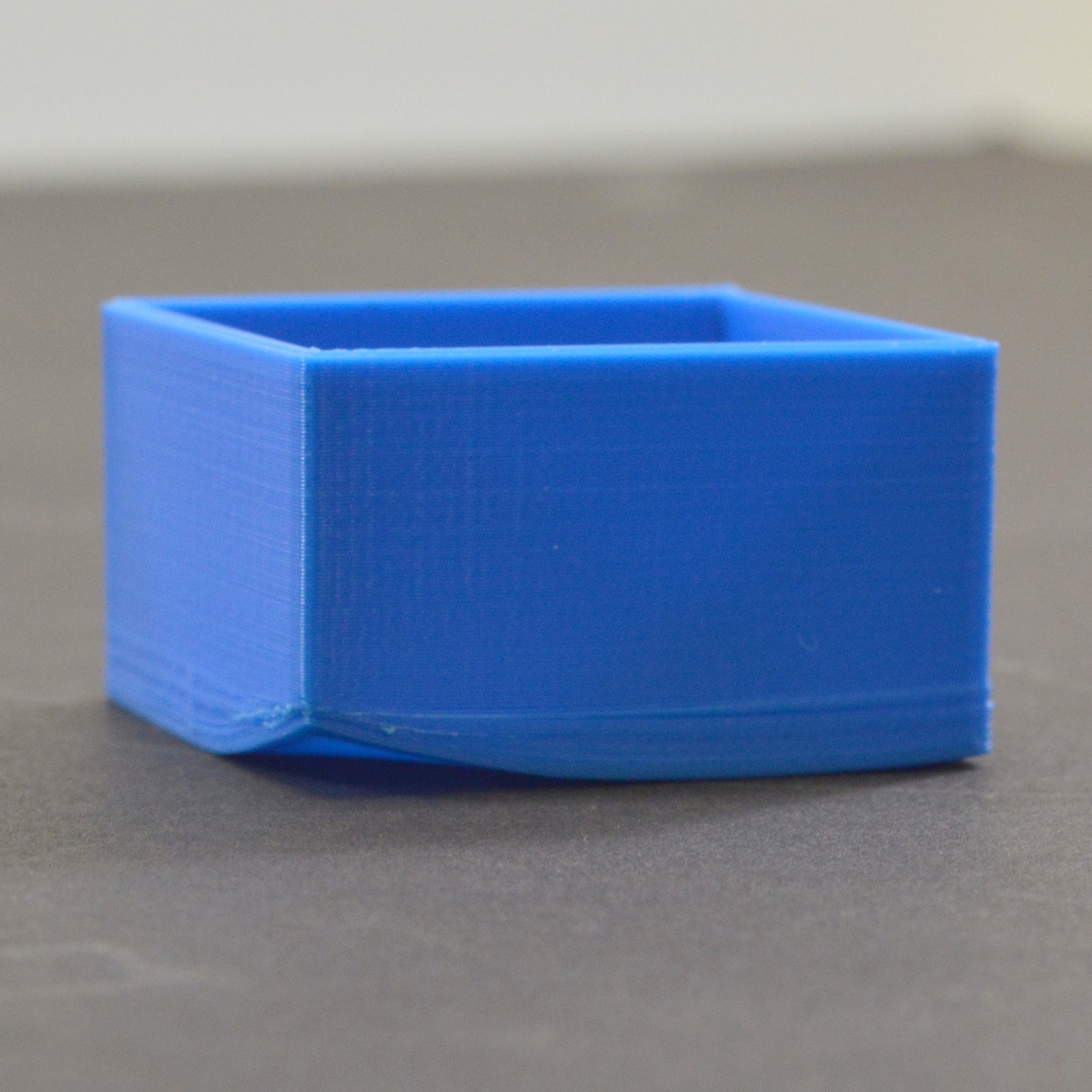

25. «Слоновья нога» в процесе 3d печати

Иногда при печати без плота можно заметить, что первый слой немного больше остальных — этот дефект называют слоновьей ногой.

В большинстве случаев её незаметно и неважно, оно если у вас жесткие требования к геометрии объекта это может вызвать большие проблемы с допусками.

Этот дефект часто возникает на отпечатках большего размера, так как он вызван давлением объекта на первый слой. Если он как следует не охлаждается температура платформы 3d принтера слишком высока, этот приводит к вздутию.

Варианты решения:

- Выровняйте платформу для печати и настройте сопло. Прежде чем пробовать

что-либо - Понизьте температуру стола 3D принтера. Постепенно понижайте температуру кровати с шагом 5 ° C, до тех пор пока печатать будет без дефектов. Если вы понизите ее более чем на 20 ° C за пределы рекомендованной температуры и проблема не исчезает, возможно, «слоновья нога» вызвана

чем-то - Распечатайте с плотом. Поскольку эта проблема существует между первым слоем и платформой 3d принтера, плоты могут выручить. Это не столько решение, сколько обходной путь, но он может быть очень полезным, если, например, вам действительно нужно вставить одну деталь в другую.

- Добавьте фаски к вашей модели. В некоторых редких случаях избавиться от слоновьей ноги бывает крайне сложно. Вместо того, чтобы менять настройки 3d принтера, проще просто отредактировать 3d модель. Нанесите небольшую фаску под 45 ° на нижний край отпечатка, тем самым смягчив эффект слоновьей ноги.

26. Дефекты поверхности из-за недостатка или некорректном подборе поддерживающих структур.

Если не учесть наличие поддержек или подобрать не правильные параметры, можно получить большое кол-во дефектов на повержности отпечатка. Например если установить низкий процент заполнения поддерживающих структур, может получиться что они не будут прилипать к детали и слои будут ложиться неровно. Если установить большой процент, то при их удалении после печати останется много следов от поддержек. Ниже приведены варианты решения проблемы:

- Установите высокое разрешение печати. В этом случае модель будет печататься наиболее точно и все неровности будут сглаживаться.

- Подберите оптимальный процент заполнения поддержек. Оптимальное значение 20-40%, но если у вас мнго свисающих частей, особенно с тонкой стенкой то рекомендуется увеличить до 60%, если нет то смело указывайте 30%.

- Установите оптимальное значение расстояние между вершиной поддержки и отпечатка. Обычно изменяется в кол-ве слоев. Оптимальное значение 1-2 слоя. Если установить 0 то ваша модель склеиться с поддержками и их будет трудно удалить, если больше 3, то будет деформация и провисание слоев.

- Установите оптимальное расстояние между моделью и поддержками по горизонтали. Это необходимо что бы стенки поддержек не склеивались со стенками отпечатка. Оптимально 0.2-0.4 мм.

- Используйте два экструдера – один для печати модели, другой для поддержек. К тому же в качестве материала для поддержек можно использовать водорастворимый PVA или HIPS который растворяет d-лимонен. Таким образом вы с легкостью удалите любые поддержки, ве зависимости от того какие параметры вы установили.

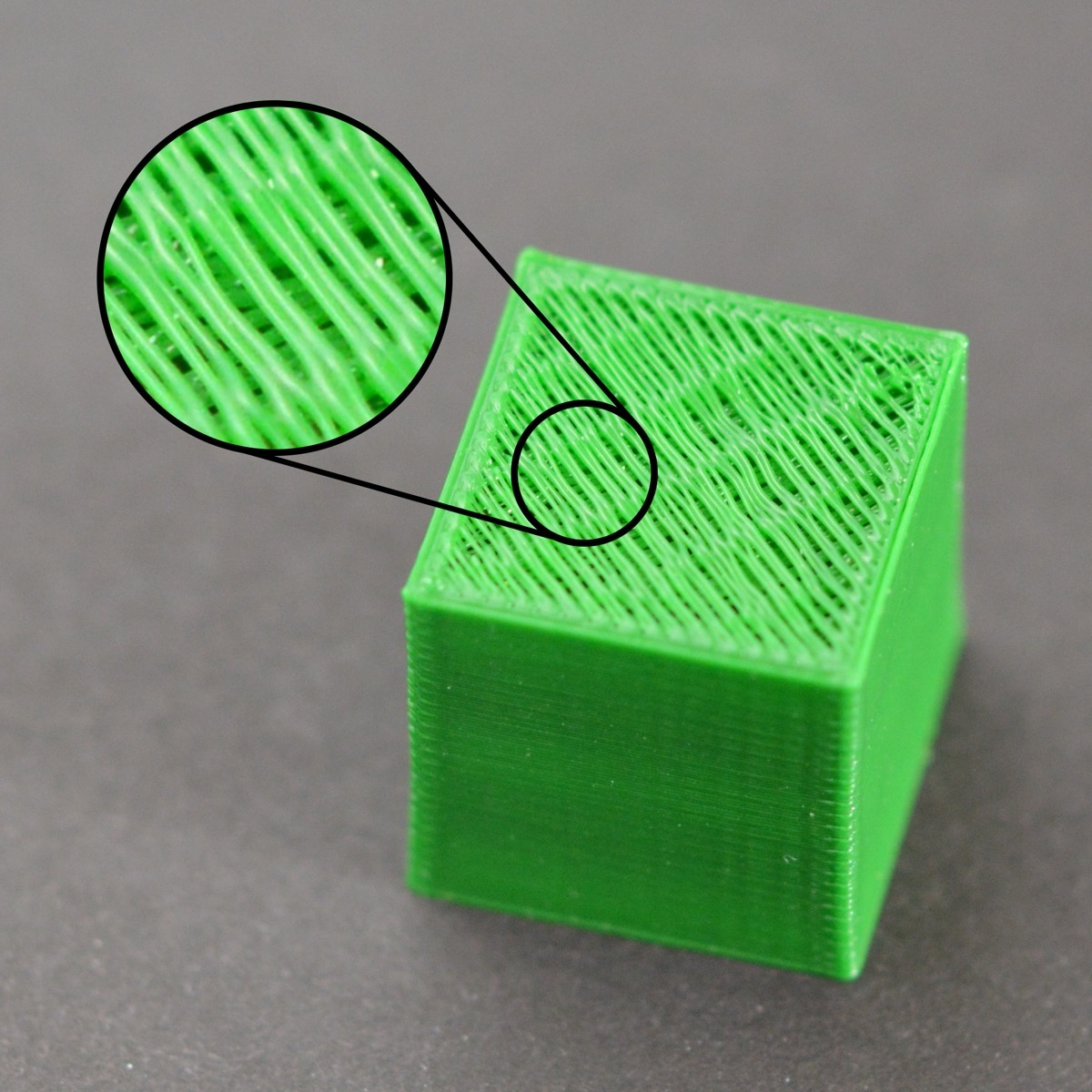

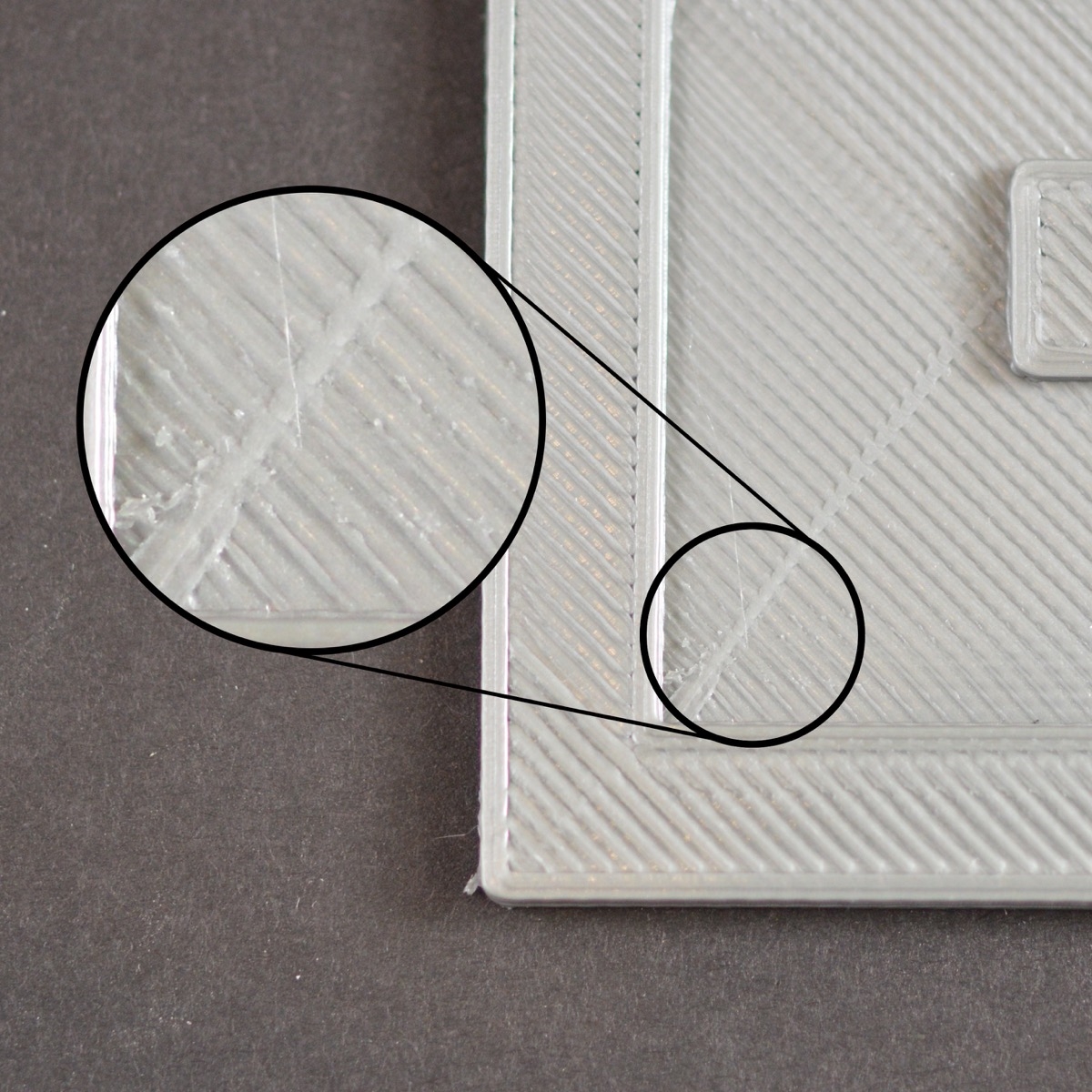

27. Рисунок заполняющих структур виден на поверхности модели

Эта проблема зачастую возникает, когда у вашей модели некорректно выбрана толщина стенки. Либо она слишком тонкая, либо неправильно установлена относительно размера используемого сопла. В нормальных условиях печати толщина стенки должна быть напрямую связана с размером сопла, поэтому, если у вас например сопло 0,4 мм, толщина стенки должна быть кратной этой величине: 0,4, 0,8 и т. д.

- Убедитесь, что значение, которое вы выбрали для толщины оболочки, кратно размеру сопла.

- Увеличьте толщину стенки.

- Используйте заполнение по периметру. Большинство слайсеров позволяют активировать эту функцию. В Cura откройте «Экспертные настройки» и в разделе «Заполнение» установите флажок «Заполнение отпечатков по периметру». В Simply3D нажмите «Редактировать настройки процесса», затем выберите «Слой» и в разделе «Настройки слоя» выберите «Снаружи внутрь» рядом с «Направление контура».

- Откалибруйте стол 3D принтера. Осмотрите модель и если вы заметите, что эффект преобладает только с одной стороны, это может быть связано со сбившейся калибровкой.

28. Пустоты на поверхности модели

3D принтер не обеспечивает достаточное количество пластика, необходимое для печати. Если слои пропускаются нечасто, это можно назвать временной недостаточной экструзией. Возможно, возникла проблема с нитью (например, нить с нестабильным диаметром), подающим колесом или забитым соплом.

Кроме того, из-за трения стол может перемещаться с нестабильной скоростью. Причина может заключаться в том, что вертикальные штанги не идеально совмещены с линейными подшипниками.

Также возможно, что проблема связана с одним из стержней или подшипников оси Z. Шток может быть деформирован, загрязнен или чрезмерно обработан маслом.

- Вовремя обслуживает свой 3D принтер. Начните с проверки направляющих и убедитесь, что все они установлены в подшипники или зажимы и не выскочили, не сдвинулись даже незначительно.

- Убедитесь, что все стержни по-прежнему находятся в идеальном положении и не смещены. Часто это можно определить, выключив питание (или отключив степперы), а затем осторожно перемещая печатающую головку по осям X и Y. Если есть какое-либо сопротивление движению, значит,

что-то - Изношенные подшипники. Когда подшипники выходят из строя, они обычно создают слышимый шум. Вы также должны почувствовать неравномерное движение печатающей головки, а при печати машина слегка вибрирует. В этом случае отключите питание и проведите печатающей головкой по осям X и Y, чтобы найти сломанный подшипник.

- Смазка шарниров. О смазке шарниров легко забыть, но для бесперебойной работы машины важно, чтобы все было хорошо смазано. Масло для швейных машин идеально подходит и его можно купить практически в любой галантереи по относительно недорогой цене. Перед тем, как приступить к обильному нанесению, просто убедитесь, что стержни чистые и на них нет грязи. Затем используйте программное обеспечение для управления принтером, такое как Printrun, чтобы перемещать головку по осям X и Y.

- Недостаточная экструзия.

29. Модель отклоняется по оси Z

Причина проблемы обычно очень проста: один из шкивов, прикрепленных к шаговому двигателю, немного ослаблен или один из ремней трется о рядом расположенные детали и полный ход головки не выполняется.

- Проверьте оси X и Y. Если ваш отпечаток наклонен влево или вправо, у вас проблема с осью X. Обратно вперед, у вас проблема с осью Y. Далее, вы должны проверить ремни и шкивы. Если у вас принтер, такой как Prusa i3, то процесс довольно прост, так как шаговые двигатели напрямую подключены к главному приводному ремню. Для Ultimaker и других принтеров этот процесс может быть немного сложнее.

- Убедитесь, что ремни не трутся. Осмотрите каждый из ремней и убедитесь, что они не трутся о боковые поверхности или другие компоненты. Также убедитесь, что ремни правильно выровнены.

- Затяните установочный винт муфты шагового двигателя. Как только вы определите, какая ось вызывает проблему, используйте шестигранный ключ, чтобы затянуть установочный винт соответствующего соединителя, который крепится к шаговому двигателю.

30. Неправильная геометрия отпечатка, мелкие элементы и детали печатаются плохо

- Самая распространенная причина — это высота слоя. Если у вас установлено низкое разрешение (высокая высота слоя) вашего принтера, вы не сможете получить отпечатки высокого качества, независимо от того, насколько хорош ваш принтер.

- Размер сопла — еще одна очевидная проблема. Между размером сопла и качеством печати очень тонкий баланс. Для общего назначения оптимально будет 0,4 мм и для мелких и высокодетализованных моделей менее 0,4 мм. Сопло меньшего диаметра требует высокой точности настроек 3D печати.

- Температура сопла очень важный параметр. Требования к температуре ABS и PLA.

- Что касается деталей 3D принтера, убедитесь, что ваше сопло абсолютно чистое перед запуском, даже малейшее засорение будет отражаться на качестве отпечатка.

- Скорость печати также будет иметь огромное влияние на конечный результат, используйте низкую скорость для получение высокого качества.

- Некачественная нить будет сильно влиять на отпечаток, какой бы хороший не был ваш 3D принтер. Особенно обращайте внимание на стабильность диаметра нити по всей длине, химический состав и влажность при которой хранился пластик.

- Проблема может крыться в изначально некорректно спроектированной 3D модели. Первым делом исправьте недочеты с помощью Meshmixer, далее проведите анализ модели на предмет правильности требуемых размеров для элементов 3D модели.

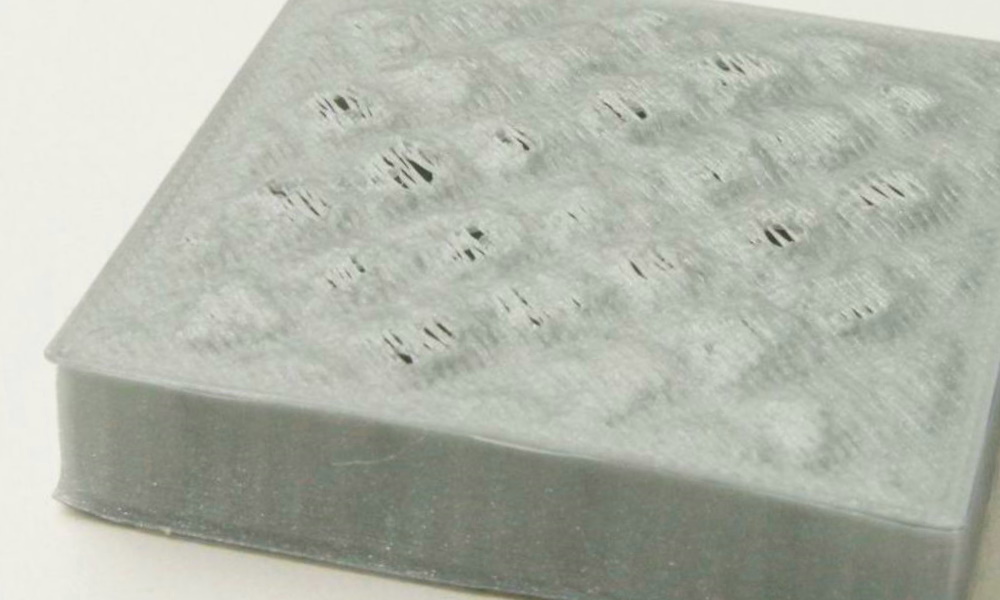

31. Проблемы с верхними слоями, крышкой (подушкообразование): выпуклости, впадины и неровности

Этот дефект еще называется подушкообразием и проявляется только в самом конце отпечатка.

В первую очередь это связано с неправильным охлаждением верхних слоев. Если они плохо охлаждаются, слои деформируются под структурами заполнения, создавая узор описывающий шаблон заполнения в форме подушки. Связано это с тем, что самый первый слой которым покрывается заполнение провисает и не связывается с остальными слоями крышки.

Выпуклости могут проявляться с любым пластиком и любым принтером. Особенно при печати с малой высотой слоя крышки, принтеры, использующие нить толщиной 1,75 мм, более восприимчивы, чем принтеры, использующие 2,85 мм. Кроме того, более гибкие нити, такие как TPU, часто подвергаются этому эффекту.

Решение:

Как и в случае с большинством проблем с 3D печатью, есть несколько способов исправить этот дефект:

- Увеличиваем толщину слоев крышки и их количество . В основном выпуклости и впадины проявляются, когда верхняя поверхность недостаточно толстая. К счастью, это легко исправить. Просто увеличьте толщину верхнего слоя (крышки) в слайсере например до шести слоев. Этого должно быть достаточно, чтобы скрыть любые подобные неровности. Рекомендация: высота слоя 0,1 мм — устанавливайте 9 верхних слоев, высота слоя 0,2 мм — 4 верхних слоя, высота слоя 0,3 мм — 3 верхних слоя. Это самый эффективный метод.

- Увеличьте процент заполнения. это поможет избежать образование подушек, шаблон заполнения gyroid или cross 3d то же помогут смягчить этот эффект.

- Уменьшите скорость печати. Это поможет улучшить межслойную адгезию, как следствие качество поверхности крышки.

- Отрегулируйте охлаждение. Так же, убедитесь, что охлаждающие вентиляторы включены, что они вращаются во время печати верхнего слоя. Учитывайте, что некоторым пластикам обдув не рекомендуется, т.к. ухудшается межслойная адгезия.

- Снизьте температуру. Выпуклости также можно уменьшить, снизив температуру печати, замедлив печать и увеличив процент заполнения. Однако эти решения следует использовать только в крайнем случае, поскольку они могут вызвать другие проблемы.

33. Волны на поверхности модели по оси Z

Лучший способ исправить полосу Z на вашем 3D-принтере — это заменить стержень оси Z, если он неровный, включить контроль температуры стола (PID контроллер) если она нестабильная и использовать высоту слоя, которая позволяет избежать использования микрошага в вашем 3D-принтере. Так же проверьте состояние рельс и подшипников на других осях. Неисправный или неоткалиброванный шаговый двигатель также может вызвать появление полос по оси Z.

Для настройки PID, несколько строк в файле configuration.h прошивки Marlin:

#define PIDTEMPBED

// … Next section down …

//#define BED_LIMIT_SWITCHING

34. Вертикальные волны на поверхности модели (звон, ореолы, полосы зебры, муар)

полосы зебры или муар

звон

Такие дефекты в основном возникают из-за проблем с драйверами шаговых двигателей, либо они перегрелись из-за слишком высокой скорости и ускорения или отсутствия должного охлаждения и циркуляции воздуха (дефект звон), либо установлены драйвера низкого качества (дефект муар). Решить данную проблему в первом случае можно отрегулировав скорость, ускорение и рывки, во втором заменить драйвер на более качественные, например тихие TMC2208 или установить сглаживающее устройство TL-Smoother между драйвером и двигателем. Так же обратите внимание на натяжение ремней. Еще одной причиной может быть вибрация 3D принтера во время печати, решением может быть, либо усилить или еще раз протянуть основные узлы принтера, либо если это не помогает, выбирать машины и комплектующие более менее хорошего качества.